|

たばこ産業 塩専売版 1985.11.25

「塩の科学」シリーズ

日本たばこ産業株式会社塩技術調査室室長

橋本壽夫

海水からの塩づくり 2

せんごう工程の科学

蒸発缶性能を向上させるために

かん水を煮詰めて塩を採る工程をせんごう工程という。そこで使用する装置は真空式蒸発缶と呼ばれ

る。

イオン交換膜電気透析法による採かん工程で得られたかん水は、それからすぐ塩が採れるほど濃くはないので、さらに3分の2くらいの量になるまで濃縮しなければならない。

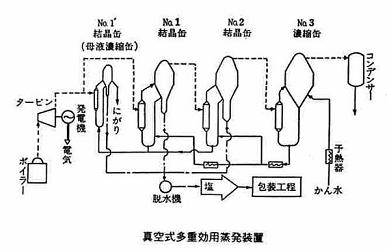

そこで初めてまず塩が出始め、次にわずかな石膏が出てくる。さらに煮詰めていくと塩化カリウムが出てくるので、その前に煮詰めをやめる。その時の液量は最初のかん水の10分の1くらいになっている。そこまで煮詰めて塩を採るのに、蒸発缶を数缶持って、それらを役割によって濃縮缶、結晶缶、母液濃縮缶として使い分けている。

せんごう工程では、ボイラーからの蒸気を蒸発缶の加熱器に入れ、かん水を温めて蒸発させる。昔の蒸発缶は蒸発缶に加熱部が組み込まれて蒸発缶として一体になっていて、撹拌機で中の液を撹拌してい

た。

しかし、装置が大きくなった今では、性能向上(蒸発水分量30 kg/m2/hから45 kg/m2/hに向上)、保守点検、取り扱いの簡便さから、蒸発部と加熱部は切り離されて別々になっており、二つを循環管でつないで、そこにポンプをはめ込み、かん水を循環撹拌させている。

加熱器で蒸気の熱をかん水に伝える時、加熱管の中を速い速度でかん水を通すほどよく熱が伝わる。現在の加熱器はそのようになっている。身近な例では、自然循環式の風呂がある。湯沸かし釜(加熱器)で温められて軽くなった湯が上に昇って排水口から浴槽の中に出て、その分だけ下の給水口から冷たい水が加熱器に入るようになっている。

筆者は時々上が熱いので湯が沸いているものと思って入ると下は冷たくて失敗することがある。その時、風呂の中で下の給水口に手で水を送ってやる。そうすれば早く沸く。

加熱器に石膏などが付かない工夫

この時、加熱器の中から湯あかの固まった物が出てくることがある。これは湯を沸かすのに大変邪魔になるもので、こらがあると冷たい水が熱い壁に触れるのを妨げるから湯がなかなか沸かない。

近頃はこれを取り除く薬剤が販売されている。クーラーの蒸発器(冷却されて冷風が出る部分)、コンデンサー(熱くなって風または水で冷やす部分)にほこりやごみがついていると熱の伝わりが邪魔されて、性能が悪くなるのも同じ原理である。

製塩用の加熱器にもこのようなことが起こる。石膏などが付くためで、これが付くと著しく熱の伝わりが悪くなるので、付かないように工夫されている。それには液中で石膏の結晶が出るようにすることで、あらかじめ石膏の小さな種(結晶)を加えて循環させると、その結晶の上に石膏が出て大きくなり、加熱管には付かない。

また、各蒸発缶内の液濃度と温度をうまく調節管理することも大切である。イオンかん水では、石膏になる成分のカルシウム、硫酸イオンが少ないので(塩に対する石膏量は海水天日濃縮に比べて約12分の1)、昔のように石膏で大きなトラブルを起こすことがなくなった。

せんごう工程でもう一つ困ることは、長時間蒸発缶を運転していると、塩の大きな塊が蒸発缶の壁に付着してくる。それがついには落ちて、循環ポンプの羽を傷めたり、加熱管を詰めたりする。一昔前の蒸発缶ではこれがひどくて、一日に一回、蒸発缶の運転を止めて、洗缶という作業で缶璧に付着している塩の固まりを溶かさなければならなかった。したがって、運転時間の短縮、熱損失などのために非常に能率が悪かった。今では構造的にも工夫され、壁面も塩が付着するひっかかりがないようにきれいにみがかれているので、何ヶ月もの間、蒸発缶の運転を止めることなく連続的に運転されている。

かん水には水の沸騰より高い温度が必要

水は大気中で100 ℃になると沸騰して蒸発するが、かん水は100 ℃では沸騰しない。110 ℃くらいになって初めて沸騰する。かん水の濃縮が高いほど沸騰させるには高い温度にしなければならない。これを沸点上昇という。

よく砂糖で甘くしたあんこやイチゴジャムを煮詰めていると、そのとばっちりが手についた時、非常に熱く感じることがあり、これも沸点上昇によるためで、砂糖の濃厚溶液となっているため温度が100 ℃よりも高くなっているからである。

このように沸点上昇があるため、例えば110 ℃で沸騰するまで加熱しなければならないのに、大気圧で沸騰して出てくる蒸気の温度は100 ℃である。この時110 ℃の蒸気が得られるとよいのであるが、そうはならないで100 ℃の蒸気しか得られない。これは大変な損であるが仕方がない。圧力と蒸気の温度とは一定の関係があって、蒸気の温度は圧力によって決まるからである。

どうして大変な損になるかというと、その蒸気を熱源にして、他の蒸発缶を運転するためで、この時、蒸気の温度が高いほどよいのであって、110 ℃から100 ℃を差し引いた10 ℃分損をする。次に述べるように、このような蒸気の利用の仕方を3〜4回すると、例えば30〜40 ℃分の損となる。これは、120 ℃から40 ℃までの温度差80 ℃分の40〜50%に当たり、熱を伝えるために有効に使われる温度差は40〜50 ℃にまで減少する。

熱が伝わる係数を一定とすれば、熱が伝わる量は、温度差と熱を伝える面積に比例するので、温度差が小さくなれば、その分だけ加熱器の面積を大きくしなければならず、装置が大きくなり設備費がかさむことになる。

蒸発缶を真空にして低温で沸騰

富士山頂ではご飯が炊けないといわれる。3千8百m近くの高所となると気圧が0.6気圧くらいに下がるので、水は90 ℃以下で沸騰し、それ以上の温度にはならないのでご飯が炊けなくなる。

製塩では物を炊くわけではなく、水を蒸発させればよいから、この原理を利用して真空式蒸発缶といわれるように真空にして低温で沸騰させ水を蒸発できるようにせんごう工程が組まれている。

すなわち、蒸発缶を真空にすると、100 ℃の蒸気を熱源にして70 ℃くらいで沸騰させることができる。その時出てくる蒸気の温度は沸点上昇があるため60 ℃くらいであるが、まだ熱源として利用できるので、さらに、真空にした次の蒸発缶の加熱器に入れて利用される。

省エネ効果を発揮する多重効用式蒸発装置

このようにして3〜4回利用することにより、最初に1の蒸気を入れると、その2.4〜3.4倍の水を蒸発させることができる。利用する回数が多いほど、この倍数は大きくなる。このような蒸発方式を多重効用式蒸発装置という。

このことは、普通であれば1の蒸気を発生させるためには1の燃料がいるとすると、3倍の蒸気を発生させるには3倍の燃料がいるところを、真空式多重効用蒸発装置では1の3倍の蒸気を発生させることができるので、燃料は3分の1で済むことになる。

これは熱の有効な利用法であり、燃料の熱量を100%以上利用していることになる。火力発電所での燃料の熱利用率は40%程度であり、それに比べると製塩工場ではエネルギー効率が格段によいことが分かる。

熱と電気を併給する技術方式を採用

ところで、製塩工場では火力発電所を自分で持っている。どうしてかというと、イオン交換膜製塩法では、海水からかん水をつくるために多量の電気(1 kgの塩を集めるのに200 W時程度必要)を使わなければならない。これを電力会社から買っていたのでは電気代が高くついて塩を安くつくれない。

ボイラーで80気圧という高圧の蒸気を発生させてそれを大気圧付近まで下げる時、蒸気の体積(かさ)は、簡単に考えれば80倍に膨張する。いわば、高圧に閉じ込めておいた蒸気が爆発する。その時の力で発電機に直結した蒸気タービン(風車のようなもの)を回して発電するのである。そして、蒸気タービンから出た大気圧に近い圧力を持つ蒸気を、真空式せんごう装置の熱源に用いる。

こうして塩づくりに必要な蒸気を自ら作り出して、それらの使用量をむだなく、うまくバランスさせて使い、効率を高めて経済的に運転されているのが現在の製塩工場である。

最近、省エネルギーの関係からコ・ジェネレーション・システム(熱と電気を併給する技術方式)に関する研究、技術が注目され、100社以上からなる研究会が発足したが、製塩ではすでに昭和47年からこのシステムが採用されている。

このような科学技術の発達をたえまなく先取りして、安い塩が供給できるように努力が続けられてい

る。

|