|

たばこ塩産業 塩事業版 2000.03.25

塩なんでもQ&A

(財)ソルト・サイエンス研究財団専務理事

橋本壽夫

『経済的な製塩システム』とは

海水から塩を作る日本の製塩はエネルギーを大量に使うと聞きました。しかし、製塩工場を見学した際、日本の製塩法がエネルギー効率の面において大変優れていることを説明されました。説明によると、製塩会社には自家発電装置があって、イオン交換膜を使って海水を濃縮するときに必要な電力をまかない、塩を煮詰めて採るときには発電に使ったあとの蒸気を使って効率よく製塩していますが、コスト的には蒸気と電気のバランスを取ることが重要ですとのことでしたが、もう少し解りやすく説明して下さい。

(徳島県・塩販売店)

岩塩や天日塩(オーストラリアのような雨の降らない所で、太陽熱で海水を蒸発されて作った塩)のない日本では、製塩の原料は海水です。海水中の塩分濃度は非常に低いので濃縮して塩を採るには莫大なエネルギーが必要です。そのエネルギーは電気と蒸気です。電気と蒸気を作るエネルギーは石油や石炭です。オイルショックの前までは、取り扱いやすい重油が使われておりましたが、今では価格の安い石炭や石油の蒸留精製残渣が使われています。それらの燃料をボイラーで燃やして高圧の蒸気を作りその蒸気で発電し、発電したあとの蒸気でかん水を煮詰めて塩を採ります。

製塩システムは熱経済性が図られている

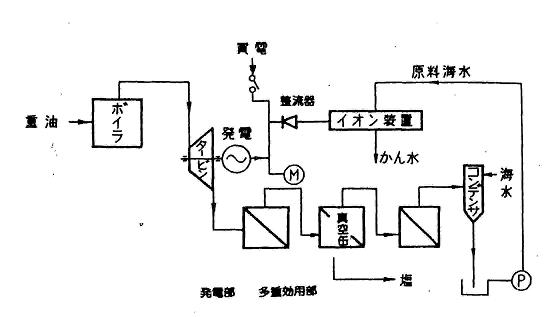

図-1のように、製塩装置の運転を開始する時には買った電気も使ってスタートしますが、定常状態では買電がゼロになるように運転することが一般的には一番経済的です。ただし、燃料価格や買電価格、設備状況によっては必ずしもそうではありませんので、経済計算をして絶えず安くなる運転方式が採られます。すなわち、発電量(電気)と煮詰めにまわす蒸気量(蒸気)をどこでバランスさせると一番コストメリットがあるかを考えながら運転方式を決めます。

図-1 自家発電併設製塩プロセスの概念図

ちなみに買電単価は契約の仕方によって大きく変わりますが、通常、1Kwhが10円ぐらいです。しかし、深夜電力になると1/10程度まで下がります。自家発電によると1Kwhが1円程度になりますので、ほぼ深夜電力と同じくらいになります。

まずボイラーで70気圧ぐらいの高圧蒸気を作り、これで発電機につながっているタービンを回して発電します。発電された電気はイオン交換膜透析装置やポンプ等を動かすモーター動力に使われます。発電に利用された高圧蒸気はタービンを出るときには1気圧ぐらいに下がっておりますが、温度は120 ℃ぐらいあり、これを熱源にして多重効用真空式蒸発装置を運転します。この図では三重効用となっておりますが、もう一段多い四重効用もあります。三重効用とか四重効用という意味は蒸気を3回も4回も使って効果を上げることです。真空にしますと温度が低くても沸騰して温度は低いですが蒸気が出てきますので、それをまた熱源として利用できるわけです。通常、入れた蒸気量以上の蒸気量を蒸発させることはできませんが、このようにすると三重効用では、最初に入れた蒸気量の2.4倍、四重効用では3.1倍もの蒸気を蒸発させることができます。

このように製塩システムは典型的なコジェネレーション・システムになっていて熱経済性が図られています。コジェネレーション・システムとは熱電併給システムのことで、電気と熱を同時に供給するシステムですが、例えば、発電後の蒸気を暖房に使うような使い方をした場合にもこのようにいわれます。

火力発電所と熱エネルギー利用の比較

これまで述べたように、製塩装置では燃料の熱エネルギーを電気と蒸気の二つの形で効率よく利用しています。その状況を火力発電と比較してみましょう。

火力発電では、ボイラーで発生した高圧蒸気を海水で冷却して海水温度によって決まる真空の圧力まで下げる間で発電します。

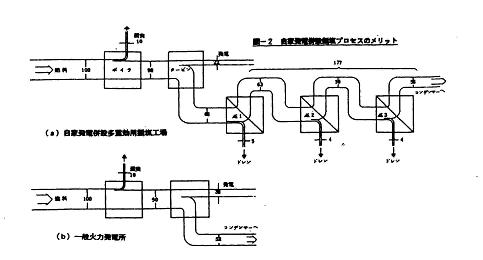

図-2は火力発電所と自家発電装置を持った三重効用製塩装置の熱エネルギーの利用状況を比較した図です。

図-2 自家発電併設製塩プロセスのメリット

100の幅で入った熱量がどこにどのような熱量配分で流れていくかを表しております。

ボイラーから出てくる90の熱量は火力発電所では発電に38使われて52がコンデンサーを通って海に捨てられます。

一方、製塩プラントでは発電に22使い、68の蒸気はNo.1の真空式蒸発缶に使われ、63の蒸気を発生させそれがNo.2の真空式蒸発缶に使われてまた59の蒸気を発生させるというふうに繰り返し利用されていくので、結局68の熱量を入れて177の熱量を発生させています。

したがって、両者の熱エネルギー利用率を比較すると表-1に示すようになり、製塩工場では火力発電所の約5倍も高い効率で燃料を利用していることになります。

| 表-1 熱エネルギー利用率の比較 |

|

|

| 区 分 |

熱エネルギー利用率 |

|

発電 |

効用缶 |

計 |

| 製塩工場(三重効用) |

0.22 |

1.77 |

1.99 |

| 一般火力発電所(100万kw) |

0.38 |

- |

0.38 |

塩の生産に必要なエネルギーの比較

日本の塩作りで、煮詰め工程は平釜式、蒸気利用式、真空式と発達してきました。ところで塩の専売制が廃止されてから特に、海水や天日塩を溶かした塩水を平釜式で煮詰める塩作りが盛んになってきました。そこで、塩を1トン作るのにこれらの方式間でどのくらい燃料や電力が必要であるかを表-2で比較してみました。

| 表-2 せんごう方式とエネルギー比較 |

|

|

| 時 代 |

方 式 |

年間稼働日数(日) |

熱量 (千kcal) |

燃 料 |

電力 (kwh) |

| 昭和26年 |

平釜式 |

70 |

10,750 (100) |

石炭 2.15 t |

1.38 (1) |

| 27年 |

蒸気利用式 |

213 |

5,750 (53) |

石炭 1.15 t |

13.5 (10) |

| 27年 |

真空式 |

221 |

2,550 (24) |

石炭 0.51 t |

109 (79) |

| 昭和40年 |

真空式 |

325 |

2,178 (20) |

重油 202 ℓ |

88 (64) |

| 昭和51年 |

真空式 (現在の製塩法) |

336 |

1,380 (13) |

重油 150 ℓ |

54 (39) |

| 平成10年 |

同上 |

333 |

1,644 (15) |

石炭ほか 0.27 t |

18 (13) |

| ※かっこ内は平釜式に対する比率 |

|

|

真空式も生産規模や稼働率によって変わってきておりますし、平釜式も現在では稼働率も上がり改善もされていますので、これほど熱量は要らないかと思いますが、およその見当はつくでしょう。平釜式では真空式の7-8倍の熱量が要りますが、電力は1/40程度ですむようです。

これをコストの観点から見ますと、平釜式では重油、真空式では石炭、その他安い燃料を使いますので、熱量をコスト換算するともう少し倍数が高くなりますし、電力の方は買電コストと自家発電コストの比較になりますので、1/40という比率は1/4位に圧縮されますので、結果的にはさらに大きなコスト差となって現れます。

|