|

たばこ塩産業 塩事業版 2005.09.25

塩・話・解・題 6

東海大学海洋学部非常勤講師

橋本壽夫

スケール問題の改善策を考察する

塩の専売制が廃止されてから、各地で海水からの製塩が行われるようになった。海水からの製塩では濃縮工程中に析出してくる炭酸カルシウムや硫酸カルシウムのスケール処理が大きな問題となる。ビッグサイトの食品展である製造者に聞いたところ、詳しいことは話されなかったが、苦労していることが察せられた。最近たまたま、その現場を見ることができ、それらの析出と除去方法の凄まじさに驚いた。専売時代の研究でもスケール処理は大きな課題であった。この問題について考えてみる。

高温なほど溶解度が小さくなる2塩類が伝熱面に析出

海水中に存在する主要なイオンとそれらの組合せによる塩類を表に示した。

| 海水中の各種イオンと塩類 |

|

|

陰イオン |

|

|

Cl- |

Br- |

SO42- |

CO32- |

| 陽イオン |

Na+ |

NaCl |

NaBr |

Na2SO4 |

Na2CO3 |

| K+ |

KCl |

KBr |

K2SO4 |

K2CO3 |

| Ca2+ |

CaCl2 |

CaBr2 |

CaSO4 |

CaCO3 |

| Mg2+ |

MgCl2 |

MgBr2 |

MgSO4 |

MgCO3 |

海水を濃縮していくと、これらの塩類が溶解度の小さい順に析出してくる。ちなみに、塩(NaCl)が析出してくるまでに炭酸カルシウム(CaCO3)と硫酸カルシウム(CaSO4)が析出してくる。

これらは通常熱を伝える伝熱面に析出する。その理由は温度が高いほど溶解度が小さくなるからである。通常、温度が高くなると、溶解度は大きくなるが、これらの物質は逆の挙動を示す。一度スケールが析出すると、析出したスケールの周囲に次々と析出して成長し、分厚い伝熱抵抗となる層を形成する。

CaSO4は温度によって析出する結晶の結晶水の量と形が異なってくる複雑な挙動を示す。常温であると水分子が2つ付いたCaSO4・2H2Oという2水塩の形で析出するが、温度が高くなってくると水分子の数が半分となりCaSO4・1/2H2Oという半水塩の形になり、さらに高温になると水分子がなくなってCaSO4という無水塩の形で析出してくる。

また、結晶水が少なくなるほど溶解度は小さくなるが、それぞれの結晶形で析出してくる温度領域は明確ではないので、温度が同じでも結晶形は異なるという複雑な挙動を示す。

大きな熱損失と生産量の低下をもたらすスケール

先に述べたように、通常、スケールは伝熱面に析出する。スケールの熱伝導度は非常に小さい。つまり熱を伝えにくい。例えば、鍋に水を入れて温める場合、銅製の鍋は非常に熱を伝えやすく、すぐ水は温まるが、土鍋は熱を伝えにくいので、なかなか水は温まらない。硫酸カルシウム(石膏)は火災時に延焼を防ぐための耐熱ボードに使われるくらい熱を伝えにくい。

したがって、伝熱面にスケールが付着すると熱が伝わりにくくなって多くの燃料が必要となり、経済性が非常に悪くなる。その上、スケール除去に時間と手間が掛かる。炭酸カルシウム・スケールは酸洗いによって溶かすことが出来るが、硫酸カルシウム・スケールは溶かせないので、手作業で掻き落とすか、チューブ・クリーナー、高圧ジェットクリーナーのような機械で強制的に削り落としたり剥離さなければならない。このために濃縮を止めて釜を空にし、冷まして作業を行い、再び釜にかん水を張り込んで釜を温めなければならない。これも大きな熱損失と生産量の低下をもたらす。

このような理由から、専売時代にはスケール付着防止の技術開発が精力的に行われた。現在のイオン交換膜製塩法では、イオン交換膜透析法によりスケール成分であるカルシウム・イオン、硫酸イオンが少ないかん水を煮詰めているので、スケール付着は大きく軽減されているが、完全に問題がないわけではなく、問題を起こさないような運転操作が採られている。

伝熱面へのスケール付着防止のための様々な方法

苦汁注加法と種添加法

スケールが伝熱面に付着しないように、様々な方法が研究された。炭酸カルシウム・スケールが析出しないようにするには酸添加でかん水のpHを下げて煮詰めるとか、かん水の脱炭酸を行ってスケール成分の炭酸イオンを除く。硫酸カルシウム・スケールでは、そのような操作を行っても効果はなく、必ず析出してくるので、その析出が伝熱面ではなく液中で行われるように操作する。そのためにはいくつかの方法が開発された。

最初に行われたのは苦汁注加法である。これはかん水を苦汁に加えて、苦汁中の硫酸イオン(SO42-)によってかん水中の硫酸イオン濃度を高くし、液中に硫酸カルシウムを析出させることにより加熱面への付着を緩和させる方法である。

真空式製塩法の時代になると、硫酸カルシウムを析出させる種結晶をかん水に添加して、種結晶を大きく成長させることにより、伝熱面への析出を防ぐ種添加法が開発された。大きく成長した硫酸カルシウムの結晶は浮遊分離法により塩結晶と分離される。

砂礫槽のみで析出へ

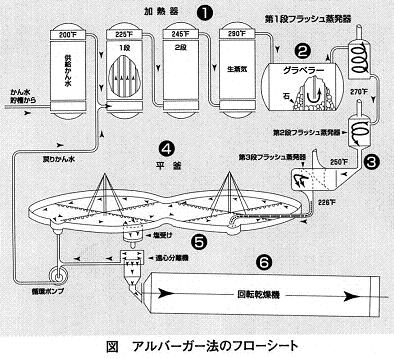

アルバーガー法では特殊な方法で伝熱面へのスケールを防止している。アルバーガー法とは図に示すように、地下かん水を平釜で煮詰めて表面蒸発によりフレーク塩を製造する方法である。十数年前になるが、ミシガン州セント・クレアーにあるこの工場を見学した。

地下かん水であるので海水濃縮から得られたかん水組成とは異なるが、硫酸カルシウム・スケールは相当析出してくる。その析出を大きな石の表面上で行うように設計されている。すなわち、加熱器で高温・高圧(144℃、約3 kg/cm2G)に加熱されたかん水はグラベラー(砂礫槽)と呼ばれる蒸発缶に入るとフラッシュ蒸発して(温度は133℃に低下)濃縮され、硫酸カルシウムは砂礫(10 cm角位の石)表面に析出する。

その後、2段、3段とフラッシュ蒸発させて濃度を上昇させるが、温度が108℃まで低下するので、硫酸カルシウムの溶解度が大きくなり、析出はないものと考えられる。つまり、グラベラーだけで硫酸カルシウムが析出するように、上手く設計されていると思われる。温度108℃では沸点上昇のためにかん水は沸騰せず、平釜で静かに蒸発し、液表面で塩の結晶が析出してフレーク塩ができる。

表面に硫酸カルシウムが析出した砂礫は取り出されて回転機に入れられ、回転により砂礫同士がぶつかり合って表面の硫酸カルシウムが剥がれ落ちる仕組みになっている。

このフローシートでは加熱器は多管式のように見え、ここで伝熱面に硫酸カルシウムがまったく析出することはないかどうかは分からない。析出するとすれば、機械的な手段で落とすことになろう。そうだとすれば、かなり大変な作業になりそうである。この加熱器をプレートヒーターで置き換えられないであろうか。置き換えが可能であれば、スケールの剥離洗浄がかなり容易になると思われる。プレートヒーターの解体・組み立ては簡単に出来るからである。

製塩でスケール問題を如何に上手く処理するかは、製塩コストの経済性向上はもちろんであるが、環境問題にも大きく関わってくる。燃料節約による炭酸ガス排出量の低下にも貢献できるからである。以上のことから国民経済的にも改善が望まれる。

|