|

そるえんす、2000, No.47, 2-20

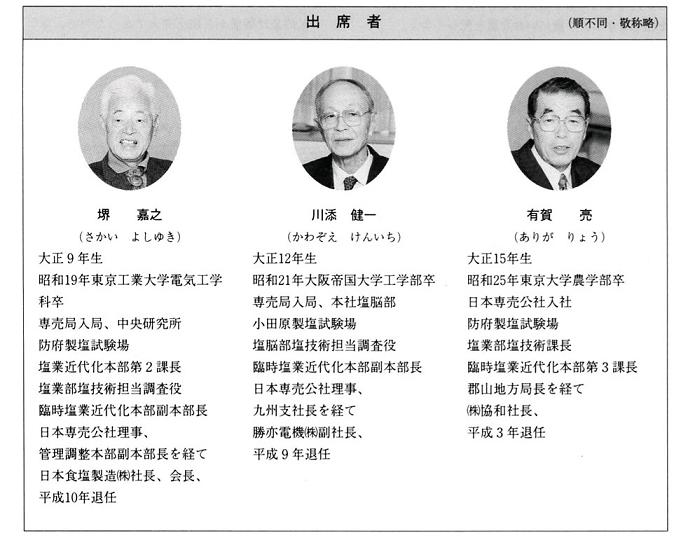

座談会

近代製塩技術の夜明けⅠ

塩産業の自立化を目指して行なわれてきた塩生産面の合理化には目を見張るものがあります。特に戦後の復興期から第三次、第四次の塩業整備を経て現在のイオン交換膜利用の製塩技術を確立し、92年間続いた塩専売制度が廃止された背景にはそれぞれの段階で大きな技術の進歩がありました。各時代に本社で技術開発の責任者として歩み続けてこられた方々に、思い出話を第三次塩業整備前後、第四次塩業整備前後と2回に分けて語ってもらうことにしました。

司会(橋本) 日本の塩業を振り返りますと、塩業整備が4回もあって、その節目節目に生産業界は整備され、合理化されて、その歴史の刻みが現在まで続いて、先年、塩専売制が廃止されました。

その中で第1次、第2次は技術の進展があっての合理化ではなくて、いろいろないきさつから実施されたと思いますが、昭和34(1959)年の第3次、昭和46(1971)年の第4次塩業整備は、開発された技術が中心になって合理化されたと私は理解しています。

現在行われている近代的な製塩技術が確立するまでには、いろいろな技術開発がありました。第3次の塩業整備の前後に、本社で塩の技術関係の責任者として居られた方々に今回お集まりいただきまして、第3次塩業整備が行われるに至るまでの技術開発の様子だとか、塩業整備がどういう状況でうまくいったか、あるいはいかなかったか。そうこうするうちに画期的な新しい技術である、イオン交換透析濃縮法が生まれてきて、実用化試験が行われるようになったかと思いますので、そのあたりまでを今日の話題にして、座談会を進めていきたいと思います。

まず、日本が一番塩に困ったのは、戦中戦後の塩の生産量が落ちた時代かと思います。戦時中に自家用塩制度ができ、それが自給製塩に発展したと聞いております。そんなことがあって、政府も食用塩だけは国産で確保しようということで閣議決定し、技術開発に非常に力が入れられたのではないでしょう

か。

塩窮乏と自給製塩

──新しい技術開発体制の芽生え

川添 昭和17年に自家製塩が始まって、それが20年には自給製塩に移行して大型化した。

プライベートなことになるけれども、私が専売局に入ったのが昭和21年11月、先輩に堺さん、半沢(信久、後日本専売公社理事)さん、高橋(喜一郎、後高崎地方局長)さん、水谷(嘉隆、後岡山地方局長)さん、1年ぐらいの先輩だろうと思うんですけれども、錚々たるメンバーがいたんですよ。

冗談みたいな話だけれども、入ってすぐに「真電空カン」という言葉が出てきた。これは自給製塩での話ですよ。私は「真空カン」と言ったらラジオの真空管しか知らない。(笑)どうして塩に真空管が出てくるんだろうなと思った。(笑)「真空式蒸発缶」と言ってくれればいいんだけれども、真空缶、真空缶と言う。さっぱり分からない。

そして、すぐに堺さんのお供をして、猪瀬塩業という所に、補助金の査定に行ったのです。当時自給製塩では、昭和22年6月までに完成しないと補助金が出ないという話だったようで、みんなが急いで設備を完成しようとしていました。

それで、設備の調査をする。真空缶の中にマンホールを開けて入って、カランドリアの加熱管の本数を数えるんです。真っ暗な中で電気をつけて、何回数えても本数は合わないんです。これは大変な所に来たなと思った。

自給製塩でも、わりに大型化した真空式蒸発缶を使って製塩ができ、増産になっていった。その後に砂層貫流と流下式。それで生産量がぐっと増えてきました。

司会 ちょっと私、子供の頃に日本海沿岸に住んでおりまして、村の人が鉄板を曲げたような釜で、真空缶ではなくて平釜です。平釜でおが屑を燃料に焚いていたのが記憶にあるものですから、ああいう類のものが全国あちこちで自給製塩として出てきていたのかなと思っていたんです。今のお話ですと、これは自家製塩ですね。

有賀 「日本塩業大系」に、自給製塩のことはかなり書いてあるんです。川添さんがおっしゃったように、戦時中の昭和17年5月に自家製塩ができ、これが20年3月には自給製塩になって、規模もだんだん個人用から、ある程度大きくなっていって、実際には廃止塩田とか休止塩田を使って塩を作りだした。だから戦後は、真空式も一部にはあったんでしょうけれども、まさに鍋で煮つめ、温泉熱も利用するとかいろいろです。

そういう形で、とにかく塩の不足を補うために、各人がまず身近な所で作る、塩作りをフリーにするという自給製塩の法律があります。そういう情況の中で、たまたま三田尻の試験場で、高橋(孝吉)さんが砂層貫流式塩田の試験を昭和16,7年から始めて、戦争中もずっとやっていたんです。それが自給製塩に入っていった。

要するに不透水地盤に傾斜をつけて海水を流すという形で入っていったと思います。

司会 傾斜をつけて流すというのは流下式……。

有賀 だから、そういう流下盤を作るというのは、後に相当大規模になったもので、揚浜式のように海水を汲んできて蒸発させるとか、あるいは温泉熱で蒸発させるとか、ごく原始的に近いような作り方で塩まで持っていったという感じじゃないですか。

堺 川添さんが言われたことをもう少し補足すると、私が専売局に入ったのが終戦直後の昭和20年10月。

川添 ちょうど1年先輩だったんですね。1年1カ月か……。

堺 その当時は、いま川添さんの言う真空缶というのは……。私は電気が専門だから、「真空カン」と言えば、いわゆるラジオの真空管しか思い浮かばないわけですね。

何か本はないかと見ると、先輩の残した本があった。あれは誰が書いたのかな、福永(範一)さんかな。

川添 福永さんですね。

有賀「製塩及び苦汁工業」ですね。

堺 あれが唯一の教本でね。それで、自家製塩が自給製塩になったんだけれども、その当時は終戦直後だから、いま言った蒸発缶を作るだけの力がまだ自給製塩の連中には無かった。だから、もっぱら平釜式だった。

それと、エタニットパイプに電極をつけて、3,000ボルトの電圧をかけて電気を流して、そして海水を流して濃縮する。そういう原始的な方法ですね。

司会 怖いですね。感電事故なんかもあったんでしょう。

堺 それで、GHQ(連合軍総司令部)の指令が出た。生産塩1トン当たり電力なら1万キロ(kwh)、石炭は1トンでしたっけ。

川添 そう、そういう指示が出ました。

堺 それ以下でなかったら補助金を出してはいけない。で、完成がいつでしたっけ。

川添 昭和22年6月までに完成しないといけない、そして補助金が8割だったんですよ。

堺 最初は補助金が8割だったけれども、どんどん申請が増えてきて、これではとても予算が足りないということで、8割以内に改訂した。予算の範囲内ということですね。それでもいい加減だった。もう金額は忘れちゃったけれども……。

川添 金額は私もちょっと覚えていない。

堺 それで電力1万キロと石炭1トンという制限でしたが、平釜でやると4万キロかかる。

川添 塩1トン作るのに4万キロ。鶴見のキリンビールかな、大きな30石樽に海水を入れ、電極を突っ込んでボコボコやるわけ。それが4万キロ。それから、新潟県の日本軽金属。もう55年も前の話だからいいだろうけれども、日軽金が山の上からエタパイを半分に割ったものをずっとつなぐわけ。それに電極を置いて、上から海水を流す。それでボコボコやって塩を作るとか、そういう自給製塩がいっぱいできた。それから冷凍式というのもね。

司会 電極を入れて、3,000ボルトも電圧をかけて海水を濃縮していたんですね。そんなことで、人身事故なんかは……。

川添 聞かなかったですね。一番最初のは、樽に電極を突っ込む。それからエタパイを斜めにして電極。それから、私が小田原の製塩試験場でやったのは電気ボイラーで、タコの足みたいに、真ん中に大きなパイプがあって、周りに陶管を2本つないで、真ん中に電極を置いて循環させるわけです。電気を通じて、蒸気がバーッと出る。時どき陶器のパイプがパンクして吹きだすんですよ。そういう電気ボイラーというのをずいぶんやらされました。

堺 そうですね。いま川添さんが言った、海水に電気を通して、発生した蒸気をボイラー式に使うという仕組みの一番最初は帝人じゃなかったかな。帝人の岡山かどこか……。

川添 帝人の三原でやって……。

堺 そう、三原です。それを伝え聞いて、それではきちんとやろうじゃないかということで、荏原製作所に委託した。それで野口(武、本社塩技術課長)さんから、半沢さんと私に、お前ら行って来いと言われて、荏原製作所で試験したんです。最初はポンプ循環をしなかった。自然循環で、水が温まると管内を上に上がって真ん中からダウンテークで降りてくる。上下にタンクを置いて、その間に絶縁パイプを二つ置いて、真ん中に電極を入れて、中央には温まったのがまた冷えて落ちてくる。そういう自然循環式の装置を作って試験をした。

川添 今から考えるとちょっと危険というか、怖いようだけれども、事故はあまりなかったね。

堺 うん、事故はなかったけどね。その自然循環式の試験では、沸騰しそうになったらバチバチッと火花が出る。これはいかんというわけで、野口さんの所に、こういう現象が出て火花が出る。これでは使い物にならないと報告した。そうしたら即座に、ダウンテークの所を閉めて、ちゃんと別にパイプを出して、ポンプを付けて外側循環で回せと言われた。

川添 うん、そうそう。強制循環ですね。

堺 うん、強制循環。要するにポンプを付けて水を強制的に回せと……。それで、荏原がそのように改造したら、これがうまくいったんですね。その時の最高責任者が安田(与七郎、元東京大学農学部教授)さん。

そのボイラーをYE式と名付けた。Yは安田で、Eは荏原。YE式っていうのは覚えているでしょう。

川添 そうそう、やっと思い出しました、今頃。(笑)

堺 それが原型だよね。

司会 いま言われた絶縁パイプで上下をつないでという、その絶縁パイプの「トウカン」というのは瀬戸物ですか。

川添 瀬戸物です。碍子のパイプ……。

司会 いや、見当もつきませんので……。陶管というのは、どうも瀬戸物のことを言っているようだと思いまして……。

川添 真ん中に鉄のタンクみたいな大きなパイプがあって、それから8本ぐらいかな。

堺 3本。3相だから。

川添 3本かな。それをいまの強制循環で回して、真ん中に電極を置いて、それで蒸気が出るわけですよ。その蒸気を真空式に持っていく。蒸気発生装置を電気ボイラーでやったんですよ。

堺 まあ細かい話になるけれども、陶管が壊れなかったかと言うと、たしかにどんどん壊れたんで

す。

川添 急にバーンと割れて……。

堺 それは固いもの同士をつなぐから……。そこでベローズを下につけた。それで熱膨張とか振動を吸収したわけ。それでもつようになった。そうすると、今度は銅でできている薄いベローズが、2、3時間でだめになってしまう。相当の電流が流れているからね。

川添 ゴムのジャバラみたいになっていた……。

堺 それで、ゴムのジャバラと、もう一つは内管といって中に鉄のパイプを入れた。電流がベローズに流れないように……。

まあいろいろやりました。だから、ああいう簡単な電気ボイラーーつでも、完成した形になるまでに、結構手間と金を食っているんです。

有賀 私は自給製塩の頃のことは入社以前で、実態は全く分からないけれども、海水をとにかく焚くということでは、平釜が一番簡単な仕掛けでしょうね。

それから、電気の知識のあった企業では、仕事が無いから、電気で製塩を始めるということをやっていたんでしょうね。軽金属なんかは電極なんてお得意でしょうし……。

司会 余剰電力があったのでと聞いていますが……。

川添 終戦直後は諸産業全滅ですから。特にさっき言った日軽金のアルミニウムなんて、全然原料が入らないわけだから、電気が余ってしまって、それで桶に電極を突っ込んで塩を作る。これがトン当たり4万キロですよね。真空式で作ると1万キロ。それで、GHQがそれ以上使ってはいけないよという話が出たようですね。

個人的な話でまことに申し訳ないけれども、私が昭和21年に専売局に入る前、昭和20年8月の終戦まで、堺さんは電気だけれども私は航空科だったものだから、風洞実験ばかりやっていたんです。

終戦になって翌21年3月まで学校は閉校だった。それで、21年4月から学校を始めるから出て来いというので行ったら、4月から9月までの間に卒論を書けと主任教授が言うわけです。「飛行機をやっちゃいけないんだから何をやるんですか」と言ったら、研究室に卓球台を持ってきて、その上に砂を敷いて、上から水、海水ではない普通の水を流して、扇風機で風を送ったり、電灯をつけて熱を与えたりして、それで何か論文を書けと言う。

もう今はよく覚えていないけれども、いろいろ航空力学を使ったような論文を書いて、とにかく出したんです。

そうしたら、その先生が、「お前、今塩が足りないから専売局へ行って塩を作れ」と。それで行くようになったんです。後で聞いたら、その先生が帝人の三原で顧問をやっていて、それで砂層貫流をやった。

砂層貫流と流下式との違いはよく分からないけれども、上から流せば流下式ですよね、砂の層を通せば砂層貫流。

それで飛行機をやった私が、なんで塩屋にならないといけないんだということになったわけですよ。(笑)

有賀 それなら、採かん(濃い海水である「鹸(かん)水」を採取する工程)をやったほうが良かった。

川添 採かんから入ったのが、すぐに「真空缶」になってしまって……。「煎熬(せんごう)」という言葉ぐらいは、何とか「煮詰めるんだ」と分かったけれども、「真空缶」は分からなかったですな。(笑)

堺 結局、電気から石炭に移るまでの過程っていうのはそんなもんですかね。

川添 それで、今度は昭和25年に閣議決定で塩をうんと作れと……。それにはまず塩田生産力の回復増強と加圧式海水直煮製塩法の確立。加圧式海水直煮法では、昭和27年に小名浜工場が稼動を始めたのに続いて各地に数工場が建設された。

塩田の方では流下式塩田の成績が良いのが認識されて、ついに昭和28年入浜塩田を流下式塩田に転換することになった。これによってそれまでヘクタール当たり年間100トンの生産量が、昭和32か33年頃までの7、8年の間に300トンまでいったんですか。

採かん技術の変遷

──入浜から流下式へ、枝条架が生産力アップの要

有賀 平均250ぐらいですね。

川添 それで、昭和33、4年頃には出来過ぎた塩の野積みをやったんですね。何万トンという塩を、塩田の横にビニールか何かをかぶせて野積みにした。それで第3次塩業整備という段取りになるんじゃないですか。

司会 話が一挙に第3次塩業整備にまで行ってしまいましたが、少し戻して、入浜塩田から砂層貫流・流下式に転換するあたりのところを、お願いします。

有賀 しかし、川添さんが砂層貫流を卒論でやったとは、初めて聞きました。

川添 塩に入った因縁が、そういうものなんですよ。

有賀 思惑があってさせたんですな、卒論に……。

川添 帝人がそういう電気ボイラーなり、砂層貫流といったことを、昭和19年か20年頃から始めていたんですね。

堺 砂層貫流でずっと残ったのは粘土層で造った水島塩業だけでしょう。他に東産業など沢山あったがかん水が殆ど採れないで自滅しました。

有賀 砂層貫流というのは、枝条架のない流下式……。

川添 以前の、戦前の枝条架というのは、かん水の貯槽の上に濃縮台(「てらし」)というのを作ってその上に建てた、いわゆる仕上げ枝条架です。かん水をただ貯めておくよりは、少しでも濃くした方がいいというのでやった。

それから、濃縮台の上に階投をつけて流してみたり、少しでも貯槽の上の雨覆いを有効利用してということで蒸発に使った。濃縮台は大体は水面蒸発なんだけど、そこへ竹だけではなくて、藁を巻いたものを重ねて上から流すとか、試験場の試験報告を見るとそんなこともやっています。

堺 流下式が流下式塩田として本当に経済性を発揮するのは、いま言った枝条架との組み合わせがうまくいって、初めて完成したと思うんです。

流下式試験の初めの頃は、粘土盤の上に水を流すと、どんどん盤の下へ漏れていく。だからある所までいくと無くなってしまう。尻無し川のように……。

川添 蒸発で減ったのではなくて地中へ漏れていた。

堺 地盤が山粘土だからね。それで下まで流れてこない。それで高橋(孝吉)さんが一生懸命やったけれども、濃いかん水ができなかった。有賀さん、その頃の成績は何度(かん水濃度、ボーメ比重で表示)ぐらいだったですかね。

有賀 高橋さんの砂層貫流式は塩田採取かん水と同程度の16度としていたが、流下式になってからは5~6度ぐらいまででしょう。2段式にしてもね。8度まで行けば良い方。

川添 流下式だけで7、8度までいけば、もうそれは……。

有賀 そこまでいくのは大変だっていうことでしょう。というのは……。濃くしようとすると、どうしても給水を減らさないといけない。そうすると、偏流が起きて蒸発の効率が悪くなる。また、濃いかん水が漏れるとロスも大きい。一方、流量を多くすると偏流がなくなり、蒸発量は増えるけれども濃度が上がらない。

堺 だから、砂層貫流から流下式への転換は、枝条架がついて初めて流下式塩田と言えるんではないですかね。それで完成して、入浜式塩田に取って替ったわけですね。

有賀 枝条架がついたら、今度は流下式で濃度をあまり上げなくていい。濃度を上げると、撒砂に残ったかん水が雨降りでロスするけれども、そういうことがあまりなくなりました。枝条架がつく前は、途中で雨に降られたら損害が大きかったけれども、枝条架では回収も容易で雨が止んだらすぐ運転できて、その点でも能率が格投に良くなった。

司会 その漏れというのは、最終的には解決されたのですか。

川添 最終的には山粘土から海粘土にして成功した。それから基盤の上にビニールを敷いて、その上に砂を敷いたりしましたね。あれは坂出でやったんですか。

堺 いやいや坂出ではなくて、防府の試験場です。

司会 有賀さん、それは実用規模の試験だったのですか。

有賀 吉田(実)さんが担当で流下式(0.8ヘクタール)で試験が行われていた。

堺 有賀さんは何年入社?

有賀 昭和25年の4月です。野口(武)さんは大学を卒業して、いきなり防府製塩試験場勤務で3年居たんだそうです。それで、野口さんが日本海水学会の会長になって、私が学会の総務理事だった時に、「野口さん、私はいきなり試験場に行かされて、3年7カ月居ましたよ」と言ったら、「記録を破ったな」と言って、野口さんに褒められた。(笑)「私の記録は破られないと思ったけど」と言っていました。

司会 ビニールを敷くことが実用化されて、一般の流下式塩田にも使われたんですね。

川添 結構長持ちするでしょうね。

堺 27年頃に自、緑、赤、黒の4色のビニールシートを10アールの流下式塩田に敷き耐久力試験をやった。白は1年もたなかったが黒が一番耐久力があり、3年以上もった。その後林田塩産で10アール程で試験したがコストがかかって実用化に至らなかった。

有賀 入浜塩田では1ヘクタールで最低でも5人。多い時には8人ぐらい要る。それが流下式になったら、0.5人から多くても1人。

堺 流下式の時には、塩田の労働者が過剰になった。

川添 みんなポンプで……、動力でやるからね。

堺 これは現地では大変な問題だったんでしょう。流下式に転換すれば人手はいらなくなって、しかも生産量は上がるから……。

有賀 私は労働問題より生産性向上に目を向けた。

川添 本格的に流下式に変わったのはいつ頃だったですかね。

堺 有賀さんが専売公社に入った時には……。

有賀 流下式のテストはもうやっていましたね。

川添 まだ完成はしていなかった。

有賀 昭和28年に坂出試験地を作って、大規模な試験をやって、さらに枝条架をつけて、枝条架付きの流下式塩田として、企業が取り入れられる形のテストをやりました。入浜からの転換のための試験データや基礎資料も取って示したら、塩業者も変わってきました。ただし初期には、災害復旧とか補助事業の機会に流下式塩田に変えたという感じですね。

司会 枝条架が砂層貫流に付加してきたのは、何かきっかけがあったのですか。

有賀 ちょっと自信はないけれども、内海塩業、水島あたりじゃないですか。試験場で枝条架を初めて塩田に設置したのは昭和25年です。私が赴任した時には、塩田に枝条架が2基あって、あの頃佐藤(准将)さんが担当でやっていたんです。

堺 有賀さんは試験場で粘土の研究をしたでしょう。

有賀 私が赴任した時は、まだ入浜塩田の地盤の違いで蒸発がどう違うかといったことをやっていました。それで、鳴門とか赤穂とか三田尻の砂を取ってきて、一生懸命粒度分析をしました。

堺 あの当時、流下式塩田の地盤で一番最初に議論になったのは、山粘土がいいのか、海粘土がいいのかということ。それで海粘土がいい。試験をしてもそうだし、理論的にも海粘土は海水に溶けるものは全部溶け出している。海水と河水とは違うから、山粘土では海水を流すとそれに溶け出すものがあって、漏水の原因になってダメだということで、海粘土を使い始めたね。

有賀 そうですね。カオリン系とかモンモリロナイト系でしたか。

それで、中研に転勤してから、杉(二郎、元東京農業大学教授)さんに粘土の研究をやれと言われて、瀬戸の焼き物に使う粘土と、吉良の塩田の粘土とどう違うかなどといったことを調べたけれども、やっぱり海粘土。

だから、赤土なんか取ってきて、石灰を混ぜて三和土(たたき)を作った流下式が自給製塩には多かったけれども、漏水が多くて全然だめ。乾くとひび割れるし……。

たしかずっと以前、昭和7年頃に、試験場に居られた水上(清)さんの報告を見ると、入浜塩田で砂を動かすのを省くために、3センチの赤土の上にセメントモルタルを張り傾斜をつけて、撒砂(さんしゃ)を撒いて、溝渠(こうきょ)から水を流しているんです。乾いたらまた流してということで、かん水を集めて取る。沼井(ぬい)の代わりに洗い流すわけ。そういう試験を小規模だけれどもやっているのがあるんです。「三試(三田尻試験場)式塩田」とか言った。それが昭和7年くらいです。

それを見ると、規模が小さくて、試験回数も少なくて、満足な結果が得られなかったということが書いてあります。

川添 坂出の試験地で、何年ですか。水谷さんが……。

有賀 昭和28年ですね。水谷さんが防府試験場の採かん課長からそちらに試験をしに行ったんです。

あと、採かんの方で言えば、私が防府試験場に行った時には、まだ塩田トラクター。これは昭和24年からやっているんですね。要するに、人力で砂を集めるのは大変だ。それからその砂を沼井へ入れないといけないでしょう。それを機械化できないかということで……。爬砂(はしゃ)ぐらいはいいですけどね。

それでブルみたいなもので砂を集めて、沼井に入れて……。機械が塩田に入ったら、塩田地盤が締まらないかとかいう心配があったけれども、それはあまりなかったようだ。でも、所詮は砂を動かす人力を機械に置き換えるだけの話で、砂に付く塩の量が増えるわけでもないというので、あれは2、3年で終わったんじゃないですか。(昭和28年流下式転換を決定した頃から、入浜式塩田の機械化は下火になった。)

司会 要するに、坂出試験地でデータをとって、枝条架付きの流下式塩田の設計諸元を出して、それが製塩業者に広がって、今度は塩ができ過ぎちやつた。

野積みするほどに……。

川添 流下式と枝条式の組み合わせでかん水がどんどんできて、真空式が広がって、それで2倍半ぐらいの塩が取れるようになった。その間には、加圧式の話とか、真空缶のスケールの話などがありました。

せんごう技術の変遷

──平釜、加圧式、エゼクター、スケール

司会 それでは、そろそろ煎熬(せんごう)の方に話題を移したいと思います。せんごうでは、やはり平釜から真空式への移行がエポックですか?

堺 川添さんが入る頃になって、荏原あたりが真空缶を始めたけれども、それまでは平釜がほとんどだったと思います。

川添 そうそう、私が入ってすぐの頃(昭和22年頃)、荏原製作所や月島機械が真空式蒸発缶というのを始めたんですね。私も見に行きました。それまでは平釜と……。蒸気利用式はまだ残っていたけれども……。

堺 自給製塩では最初は平釜が主流で、1年ぐらいの間に、真空式がどんどん入っていった。真空式の原形は戦前からありましたからね。例えば昭和11年に「合同機械製塩計画」が立てられましたが、戦時の資材不足のために、真空式工場は昭和14年承認分で中断して、以降蒸気利用式だけしか建設されなかった。戦後の昭和22年頃から瀬戸田、扶桑などで真空式工場の建設が再開され始めた。

司会 戦争で設備がやられてしまって、戦後、また復活ということですね。そのための補助金がどうとか……。

川添 補助金は昭和23年頃で全部おしまい。自給製塩は昭和24年で完全に打ち切り。大蔵省専売局が日本専売公社になって、自給製塩は全部廃止になったと思います。そして、昭和28年か29年には、蒸気利用や平釜で作る塩はほとんど無くなって、大方は真空式に変わったと思います。(第3次整備で平釜、蒸気利用は廃止。)

司会 それでも、平釜の時代はずいぶん続いたんですね。

堺 平釜は、先ほど話が出たGHQの1万キロと石炭1トンの話でもって、新設はもうおしまい。

司会 そうすると蒸気利用。

川添 蒸気利用が少しは残っていたかも知れませんね。10%ぐらいは残っていたような感じがします。

司会 加圧式の時には、川添さん、軸流圧縮機の試験をされたように聞いていますけれども、それはずっと後ですか。

堺 あれは大分後になりますね。

川添 軸流は、昭和25年の閣議決定の後だと思うんですよ、小田原の製塩試験場を作ったのが昭和24年8月ですから……。25年に閣議決定が出て、26年頃に軸流圧縮機で蒸気を圧縮しようというので、石川島芝浦タービン、今はIHIなんだけれども、そこで3,000回転ぐらいの軸流圧縮機を作ってもらって、それで蒸気を圧縮した。えらい大変だったんですよ。われわれには直接関係はなかったけれども、石川島でテストの段階で、羽根が飛んで人が死んだことがあった。

それを小田原へ持ってきて、一生懸命試運転をやりました。試運転だけでおしまいです。

堺 結局実用化はしなかったね。

川添 小名浜工場ではターボブロアですが、北陸塩業は軸流圧縮機です。軸流の場合でもそうですが、ターボでも、普通の空気の圧縮と違って蒸気、しかも海水を含んだ蒸気の圧縮だから、リーディングエッジ、翼の格好をした一番先の部分に水滴と塩で穴があくんです。すぐやられてしまう。小名浜では時々取り替えました。

堺 それ以前に、18-8と13クロムの、材質の問題がありました。荏原がターボのブレードを18-8にして、側板を13クロム。三菱がその逆をやった。

川添 そうそう、そういう苦労がありました。

堺 そうしたら、川添さんの頃だったでしょう。本体の方が壊れて、荏原と三菱が無償で全部13クロムで作り替えた。

川添 それで腐食が割に減ったんですね。

堺 腐食というか、応力腐食割れですね。一番最初にやった猪瀬塩業ですか、三国製塩の前身です

ね。

川添 猪瀬塩業は何かそういうものを使ったんでしたっけ。

堺 18-8です。

川添 ターボを?

堺 300馬力のターボ圧縮機。それが3カ月でだめになった。

川添 秋田県の自給製塩でもターボを使ったでしょう、昭和23、4年頃。

司会 その試験の時には、先ほどの話の航空関係の専門知識が役に立ちましたね。(笑)

川添 いやあ……。(笑)それはないけれども

有賀 全然話が違うけれども、今は塩の品質が良くなって、包装も紙袋になっているでしょう。はじめ私たちが収納鑑定に行った頃は臥(かます)だったんです。昭和33年頃だったか……。某所に収納に行った時に、塩差しで刺したらポコツと引っかかって、固まりが出てきたことがあったのを覚えています。

司会 固結していた?

有賀 塩にスケール(石こう)みたいなもの(スケールと塩との塊「コロ」)を入ることがあるわけですよ。

そしてたまたま収納鑑定にひっかかる。

司会 ああそうですか。分かりました。生産したばかりなのに固結しているっていうのはおかしいというか、理解できませんでしたけれども。スケールね。

スケール防止などの技術は、これまたずいぶん苦労されたと思いますけれども……。

有賀 種添加(たねてんか)とかいろいろあったんじゃないですか。私はそっちのほうは専門外ですが……。

堺 塩田製塩の方は、最初から缶内のにがりの濃度を高くして、その中にかん水を入れるから、あっという間に液の中でスケール成分が析出してしまう。だから、ほとんどスケールは付かない。

その当時問題にされたのは、海水を直に煮詰めていく過程でのスケール。ボーメ12度では炭酸カルシウム、16、7度になってくると硫酸カルシウムが出る。それが問題になりました。

川添 塩田の方は……。枝条架で少しは落ちるから……。

堺 枝条架に付いて、太くなったでしょう。

川添 そっちは問題なかったけれども、海水直煮の方には問題があった。

堺 あれは三国製塩ですね。猪瀬塩業から荏原が引き継いで変わった三国製塩。それがスケールを取って、それを缶に戻した。

川添 スケールを種にして、それを太らせたわけだ。

堺 これはものの本に書いてあるわけね。種を入れれば過飽和は破れる。だから特許にならない。それで、種にもいろいろあるじゃないかということで、種の研究をした。

有賀 中研で、ずいぶん種添加の研究をやっていた。

川添 それまでは加熱管に付いたスケールを、ドリルでギュ一つと削り落としたりして大変だったのが、種添加法が開発され、これで海水直煮法が軌道にのった。

堺 塩田製塩で種添加法を採用したのは加圧式を入れてからです。加圧缶で、14、5度のかん水を使って種添加法で濃縮を始めた。加圧缶はかん水濃縮。それで濃縮したのを、結晶缶で今度はにがり注加でやる。それを一番最初に現地で試験したのが香川県の林田塩産。

司会 その加圧缶というのは、エゼクター加圧の缶ですね。

堺 1+3と言いました。

司会 1が加圧缶でプラス3が真空缶ですね。

川添 エゼクターを始めたのは堺さん。

堺 いや、あれは岡本(速雄、防府製塩試験場研究員)さんがやったんですよ。

川添 いや、堺さんです。それは防府の試験場で堺さんがやったんですね。場長で行く大分前のことですか?

堺 いや、私は課長、次長をやって、それからしばらくして稲川(徹、防府製塩試験場場長)さんの次に場長をやったから、防府試験場にはずいぶん居ました。

川添 私は防府の試験場には1度も勤務したことがないんです。

司会 エゼクター加圧っていうのは、自分の出した蒸気をエゼクターで吸い込んで、圧力を高めて加熱源に使う……。

堺 それまでにあったのは、エゼクターで蒸気を吸い込んで、自分の缶に戻すものだった。それを別な蒸発缶を使って、吸い込んで入れると単独の……。自分の缶に入れると4重効用は4重効用。それを別の缶を使って、それを加圧缶専用に使うというところがミソなんですね。川添さんによく言われましたよ、1+3でどうして特許を取らなかったんだと。3+1かも知れませんが……。

司会 自分の缶の加熱には使わないんですか。

堺 3重効用は普通の3重効用、それにエゼクター加圧した加圧缶ですね。能率の悪いブロワを付けたと思えばいい。それがもう1缶ついた。だから、4重効用を3重効用にすると、蒸発量が3割から4割増える。それに加圧缶でまた増えるから、全部で5割から6割増えることになる。

流下式転換による採かん量の増大に村応して、せんごう能力の拡大が必要になった。この一法として、加圧缶の増設とエゼクター加圧が採用された。これは非常にメリットが大きいんじゃないですか。生産量が増えるというので、製塩業者は全部試験場に来た。(笑)

有賀 防府試験場でエゼクターの試験をやった。だから、技術指導というと、試験場へ工場から来るわけですよ。

司会 製塩業者への指導とか研修は相当されたのでしょうか。

堺 いや、私は……。製塩業者を教育したことはありませんね。研究会があって、講演をするとか、あとは個別指導ですね。

司会 防府の研修所がありましたでしょう。あれは製塩業者用ではなくて、社内用だったのですか。

堺 講師は青木(利夫)さん、今津(崇)さん、塩田(春太郎)さんですね。防府研修所は社内と民間の技術員研修のために作られた。流下式塩田やせんごう法の研修です。

有賀 製塩業者だけじゃなくて、専売公社の方の訓練が主体でしょう。

司会 両方が対象だった。

有賀 私がいた頃には防府研修所(32年発足)はまだありませんでしたし、製塩業者を沢山集め研修をしたということはなかったですね。

堺 それはないですね。

司会 個別の企業に技術指導に行くということは?

有賀 堺さんがおっしゃったように、研究会に試験場から行・って、講師になって講演するとか

堺 もっと簡単には個別指導ですね。特に塩田の方はそうでした。

有賀 よく個々に聞きに来たり、出かけて行ったり……。

司会 昭和30年から34年ぐらいに、民間塩業者技術員講習というのが何回かあったようですが、あとは個別指導がメインだったのですね。

堺 吉村(甚吉)さんが場長の頃だから昭和27年頃ですか。真空式蒸発缶に切り替える所が随分出てきて、それが必ず試験場にくるわけです。仕様書を持ってきて、私と3人で説明を聞いて……。それでオーケーになると本社でもオーケーになるという形をとっていた。だから、必ずみんな来ていましたね。

当時、本当に試験らしい現地試験というのは、林田塩産での加圧式のエゼクターの試験でしょうね。その林田はかん水を焚くのに種添加法を使いましたから、種添加法が確立してからやったんですね。

司会 せんごうでの技術的な発展という意味では、スケール防止、エゼクター加圧と、ほかには

堺 大きなのはないけれども、昭和37年につくった旭化成のステンレスの缶。1年に1度きれいに磨けば1年間もつ。これは大変なことでしたね。

司会 それまでは鉄板?

堺 戦前は鋳物。

司会 キャランドリアは?

堺 缶胴が全部鋳物。それにリン青銅のプレートを入れて加熱管はアルブラック黄銅パイプ。それで25年から30年間、あるいはもっと平気なんですね。あれには驚きますね。それを鉄板にしたのが戦後。それが非常な変化ですね。鋳物っていうのは、ものすごく高くつく。

司会 戦前は鋳物で缶体を全部作っていたけれども、戦後は鉄板になった。それをさらにステンレスの内張りでやっていこうということになった。

堺 それは昭和37年からですね。だから、生産費がすごく安くなるし、圧力を加えることが可能になる。

司会 昔の缶ですと、ソルチング・アップがあって、塩の大きな固まりが缶壁について困ったということを聞いたことがありますけれども……。

堺 1日に1回、1缶を切り離して洗浄する。そのために配管が複雑になるわけね。昔の塩田法の時の真空缶の配管というのは、大変複雑だった。1缶ずつ切り離せるようになっているから……。

司会 それで順番に止めていって、中に付いている塩の固まりを洗い落として、それからまた液を張り込んで運転再開ということだったのですね。

堺 そういうことです。

川添 バルブの切り替えで、1缶ずつ切り離して運転できるようになっていた。

司会 複雑になるし、効率は悪くなるし。それがイオン交換膜法になってから、ずいぶん変わった。

堺 昭和38年頃からそういう缶が入ってきて、それが第4次までつながっている。4次で作った工場は、全部ステンレスで作ったわけですね。

司会 そういうことは昭和38年頃からされだして、バフ研磨できれいに鏡面仕上げをしたら、塩が付きにくいといったことも、防府の試験場でやっていたように思いますけれども……。

堺 ステンレスの導入以後にはね。その前には、樹脂で蒸発缶の内面を加工したり、いろいろやってみましたよ。

司会 樹脂を使うんですか。

堺 缶壁の内面に樹脂をコーティングする。それで試験したけれども、今度は真ん中の撹拌機のシャフトに塩が付くから、やっぱり洗わなければいけない。

洗うために水を入れると、急に冷えるものだから、膨張率が違ってあっという間に樹脂が剥がれてしまって、これは使い物にならないというわけでね。(笑)当時、ステンレスまでは考えなかったですね。

川添 大変な値段でしょうからね。

司会 いろいろなことを試みたんですね。

第3次塩業整備

──過剰生産、野積み、審議会

司会 それでは、これまでにも少しお話が出ていますが、第3次塩業整備に関連する話題をお願いします。

川添 昭和28年頃ですか、海水直煮工場の中に石炭製塩というのが何社かできたでしょう。三井塩業に堺さんと一緒に行って、1週間試運転をした……。

司会 石炭製塩というのは、具体的にはどういうものですか。石炭を燃料にするのは分かりますが…

…。

川添 品質のあまり良くない石炭を焚いて高圧蒸気を出し蒸気タービンで蒸気圧縮機を駆動する。そのタービンの低圧蒸気を真空式蒸発缶の熱源にする。

司会 加圧・真空併用方式ですね。

川添 海水直煮製塩です。

有賀 ただ、三井塩業などは海水濃度を上げるため枝条架を併設していましたね。

川添 たしか4重効用の石炭製塩っていうのは、塩1トン、石炭1トンだったかな。正確には覚えていないけれども……。石炭生産会社が近代の加圧式製塩工場(海水直煮)を操業し始めたんですね。

北海道に井華塩業(住友)、それから三井塩業(三井)があって、それから崎戸(三菱)石炭が余ったのかな。

堺 余ったんだよ。

有賀 私は福岡の勤務があるんですけど、昭和37年に福岡へ着任した時には、三井、崎戸製塩はまだやっていましたね。

川添 崎戸が三菱でしょう。海水直煮製塩が5社か6社かでき、塩田製塩の方では流下式転換が進んで、昭和33、4年頃にはそれまで1年に7、80万トンしか取れなかった国内製塩が180万トンぐらい。2倍以上になったんですか。それで産塩の野積みをするまでなった。

昭和33年には塩業審議会を再編成して、石川一郎さん(当時原子力委員会委員)とか、原安三郎さん(当時日本化薬(株)社長)、内田俊一さん(当時東京工業大学学長)。円城寺次郎さん(当時日本経済新聞社顧問)は後(昭和45年)でしたか。

堺 たくさんいたけれども、この4人が主体ですね。技術関係の審議会の委員としては内田俊一さんですね。

川添 技術部会というのを作って、イオン交換膜の審議も昭和33年頃から始まった。

堺さんは行かなかったけれども、たしか稲川さんと高村(健一郎、臨時塩業整備本部調査役)さんと、私も連れて行かれて、審議会も錚々たるメンバー10人ぐらいで、旭化成の延岡工場ヘイオン交換膜関係の視察に行ったんです。昭和32、33年かな。

堺 すっかり惚れ込んで帰ってきた。(笑)

有賀 稲川さんと緒方(英世、中央研究所技術員)さんが、外国にイオン交換膜の調査に行ったですね。

川添 たしか33年頃かな。

堺 記憶もあいまいになるよ。

川添 うん、もう全然。ただ、記者発表か何か、原稿を作れというので、私は徹夜したことがあっ

た。

司会 それで塩ができ過ぎたものだから、第3次塩業整備が行われて、そして過剰生産をカットして需給をバランスさせるようにした。

川添 昭和33年頃には倉庫に入らないで、1万5,000トンぐらいずつ野積みを始めるような状況になって、それで塩業審議会にお願いをして、第3次の塩業整備に入っていくと、こういう段取りなんですか。

堺 塩の生産を塩田ヘクタール当たり150トンで計算すると、大体90万トンぐらいで需給がちょうど均衡する計算になる。だから全部流下式に転換していいんだということでどんどん転換していった。

ところが、一方で枝条架が効力を発揮して、枝条架を増やせば増やすほど生産が増えて、ひどいのは200トンぐらいできるようになる。そうすると、その分がどんどん余剰塩になるわけだね。

有賀 それと同時に、せんごうもみんな真空式工場になったから、せんごうで処理できるなら、かん水の濃度を落として工場へ持って行って焚くということでね。どこをバランス濃度にするかという議論がありました。

堺 その上、当時先ほど話に出たエゼクターが広まった。それまで4重効用が普通だったのを、3重効用にして、それで1つはエゼクターで加圧缶にする。そうすると、あの頃は燃料が安かったこともあって、生産量よりも処理かん水量が問題だったけれども、それが5割から6割増えた。

それと、枝条架を増やしたから、生産量がますます増えて200トンになってしまった。収納価格もまあまあ。だから生産量はうんと増やして、もうかったんですな。

川添 生産すればするほど、生産塩は全部買ってくれるわけだからね。

有賀 野積みが出たから、今度は塩の他の用途をというわけで、融雪とか、道路とか、テニスコートとか随分あちこちでテストをやったわけですよ。道路では、あの頃まだ舗装が少ないから、砂利道に使うと、ホコリがたたないで非常に喜ばれたんだけれども、雨が降ると周りの畑が塩害になるわけだ。それで道路はだめ。

テニスコートは乾かないし、よく締まって、ずいぶん使われ喜ばれました。

堺 テニスコートは、評判が良かったですね。

司会 国内塩利用研究室という組織が、私が入社した時に中研にありましたけれども、要するに余った塩の用途を……。

堺 そうそう。国内塩の用途拡大ですね。

有賀 上野動物園のゾウの所で、ゾウが地面を掘って仕方がないから、柔らかいからだろうというので塩を入れて固めた。そうしたらすごく良くできて、動物園は喜んだわけです。ところが、喜んだのも束の間、ゾウがそこに塩があると分かったら掘って、掘って……。(笑)そういう話を聞いたことがあります。

司会 そうすると、第3次の整備まで、その生産過剰の状態が続いたわけですね。

堺 塩は永久許可で全量収納だから、できたら買わざるを得ない。だから、生産者は買ってくれるからどんどん生産量を増やす。増やすから余る。余るけど買う。そういうことで塩が余っちゃったんだね。

それで、第3次整備の時に収納限度量というのを作りました。要するに、あなたの所はここまでです

と。5万トンなら5万トン。1万トンなら1万トンと決めた。グラフを作ってやったですね。それで、原価をはじいて、あなたの所は高いからやめろとか……。

川添 そうそう。

有賀 塩田の平年生産力とせんごうとのバランス濃度なんです。式を作って、塩田の蒸発と生産量、それから枝条架の蒸発、そういう計算をする時は、みんな坂出試験地のデータを使ってやっているはずです。私はその時本社にいませんでしたが……。

川添 生産者から出された事業合理化計画書の中には、平年生産量が出てきて、今度はこういう採算でやっていきますと言う。その平年生産量を決めるのが大変を仕事だった。

堺 大変だったね。

有賀 私は平年生産量の決定の頃、地方にいましたので直接の仕事はしていないけれども、本社の製塩調査係長の時になって、塩田面積の調査というのをやったんです。塩田面積が、入浜の頃から、どこからどこまでが塩田面積なのか分からないというので……。それで、いわゆる生産に関与する蒸発面積(採かん地面積)を調査するというので、私は塩田の名前の呼び方もまだよく分からなかったけれども、あの時たしか青木(司郎)さんの知恵を借りて、とにかく仝塩田の面積調査をしました。

もう一つは、製塩調査で、気象庁へ行って製塩地近辺の気象情報のデータを全部写して持ってきたんです。それらが元になって、平年生産量の計算には使われたという話を後で聞いたけれども、嬉しかったですね。

堺 あの時問題になったのは、そもそもどこからどこまでを塩田面積にするかということが、決まっていなかったんですよ。

有賀 入浜だったら入り川(いりかわ)も入るじゃないか、入り川がなければ水が来ないじゃないかとかね。(笑)

堺 そのへんがだいぶ、法律にする時も問題でしたね。

有賀 どこを使うかは別で、とにかくいわゆる蒸発面積なり、外周りの塩田面積がどうとか、何かそういうのを分けてやった。本社に11カ月ぐらいしかいなかったけれども、その時にやって、後は頼むよ、気象データは毎年毎年追加していってくれと言って、私は転出していったんですけどね。

堺 いずれにしろ、増産の原因は流下式に転換したということと、枝条架の面積が増えたということと、エゼクターで、5割から6割の増産。かん水濃度が薄いからますます取れるわけだよね。薄いほうが漏れのロスも少ない。

堺 有賀さんは、その当時は?

有賀 自給製塩の頃からずっと試験場にいました。本社には昭和32年に行ったんです。製塩調査係長で……。そこに1年居てすぐに岡山に出たから、塩業整備は岡山でやったんですよ。

堺 半沢さんはずっと居たのかな。

有賀 半沢さんは小名浜から本社に帰ってきて、1年でどこかへ行った。大阪かな。稲川さんはずっと居られたと思います。

堺 私は防府試験場にずっと、昭和23年から32年まで居ました。本社からは22年に離れているんです。だから、いろいろな話は試験場時代の耳学問なんです。有賀さんとほとんど一緒じゃないかな。

有賀 そうですね。私が試験場に行った時には、堺さんはせんごう課長で、水谷(嘉隆)さんが採かん課長でした。当時はとにかく入浜塩田で、試験場では流下式も行われており、枝条架がその年に初めてスタートしたところでした。後で徳島地方局に出張したら、鳴門の製塩業者を集めて枝条架の話をしてくれと言われて、私はまだ2年目で、枝条架には直接タッチもしていないのに、試験場から来たんだからやれとか言われましてね……。(笑)

イオン交換膜

──新しい時代の幕開け

司会 それでは、新しい技術の方をちょっと……。先ほど、イオン交換膜のことが出ましたけれど

も、第3次整備の時に調査に行ったとか……。

有賀 イオン交換についても、私はその頃本社に居ないのでね。ただ、中研で膜の研究をやっていたことは知っています。ほかではみんな均質膜だけど、中研は不均質膜。畠山(盛義)さん、上野(潤)さんなんかがやっていましたね。

川添 合成膜を作ったというわけではないんでしょう。

有賀 合成膜ではなくて、既存のイオン交換樹脂を粉末にして結合剤と混ぜて……。正確には分かりませんよ、私は素人ですから。小田原試験場で随分試験をしたんじゃないですか。

堺 イオン交換では特許問題もありましたね。

司会 イオン交換膜製塩法の実用化試験ということで、昭和35年頃から設備が製塩企業に入り始めたんですね。

川添 一番最初にやったのは日化塩(日本化学塩業(株))だったかな。

堺 イオン交換膜の一つのポイントが、硫酸根をカットすることだった。それでスケール問題が片づいたのはいつ頃だったかね。

有賀 2価イオンを通さないという膜ですね。

司会 膜の中に石膏が出てくる……。

堺 15、6度で出ていた。それが、選択性を持たせてから完全になくなったわけ。もともと硫酸イオンは膜を通り難いんだけど、更に……。

川添 わざわざ選択性を付けた。自然に選択性が出たこともあっただろうけれども、わざわざ付けた。膜が今の形になるまで、ずいぶん時間がかかったんですね。

堺 イオン交換膜の発想があってから実用化までに、結構時間がかかっているね。

司会 10年単位ぐらいですね。昭和25年頃から始まって、35年頃に実用規模の試験が始まって、そして45年頃には全面切替えをどうするかと……。何か10年ぐらいの単位で技術が進展しているなという感じがします。

堺 完成するのに10年かかるっていうことだね。実用化に10年、工業規模化に20年。

有賀 あとは、原料海水の濾過の問題がありましたね。

司会 今の技術はほとんどが締付型ですから、締付型では、脱塩室の厚さが薄くなってきていることもあって、渡過はより一層精密にするようになっていますね。

堺 いろいろ問題はあったんでしょうね。公式に実用化試験を始めたのが日化塩で、それがうまくいかないというので相談にきて、初めて分かったんだけれども……。みんな秘密にしていましたからね。

川添 審議会の頃かな。昭和32年か3年に、審議会会長と10人ぐらいの先生方と一緒に、旭化成を見に行った。イオン交換装置と、スチレンージビニルベンゼンの合成樹脂を削った膜。

司会 これは膜というよりも塊をまず作って、それを膜にするために削ったと聞いております。

川添 旭化成はセルロイドの技術で削って薄膜にするわけです。そんな話だったな。企業秘密だからはっきりしなかったけれども……。

司会 今のような芯材が入っていることは、当然なかったわけですね。

堺 その時、徳曹と旭硝子は同じ形式だったね。網布を入れて……。旭化成の0点何ミリで削るというのは……。大変な技術だったろうね。

こぼれ話

──古き良き時代、隠れた苦労も

司会 皆さんは、いろいろな所で勤務されたかと思います。その頃の、楽しかった、あるいは苦労をしたという話がありましたらお願いします。

川添 さっき堺さんが言った平年生産量(収納限度量)を決める。それ以上は今後は買わないよと、収納枠を決めるわけです。これが昭和34年か5年頃。これをどうやって決めようかという時に、これまた堺さんがえらいことを教えてくれたんですよ。いまも覚えていますけれども……。

能率協会の畠山某という人の「これからどうなるか」とかいう本があったんです。それを買って一生懸命読んだ。もちろん塩田だから季節変動が非常に大きいわけです。その季節変動を滑らかにするために、いま言った畠山さんの方法で、「転がし」っていうのを……。

堺 年間推移ですね。年間の変動をならして、要するに「転がし」。

川添 年計推移っていったですかね。1年の集計を転がしていくんです。そうすると、例えば2月とか3月には、枝条架は風で蒸発するから生産量がわっと増えるけれども、それが平らになる。ああえらいことを堺さんは知っているなと思って、その本を買って一生懸命に勉強して、あちこちの塩田にそれで説明した。あなたの所は毎年これまでですよと……。これにはね、なかなかうんと言わない。これ以上は買わないと言うんだから、必死になって抵抗するわけですよ。それを納得させるのに、その年計推移という方法を説明した。

堺 川添さんは、ほとんどそれを担当していましたね。

川添 全国の塩田を回って歩いていたようなものです。合理化計画書の中に平年生産量があって、何万トン、これ以上は買いませんよというこの交渉が……、それは大変でした。それでまとまって、正確に覚えていないけれども大ざっぱな数字で、5,000ヘクタール近くあった塩田が3,000ヘクタールほどに、2,000ヘクタールぐらい第3次で減らしたということだったと思います。

堺 その時に、さっき話の出た有賀さんの、塩田と気象のデータが役に立った……。

有賀 役に立ったかどうか知りません。とにかく面積と気象の情報だけは、集めていました。

堺 しかし、そういうものがないことには計算のしようがないわけですからね。

有賀 全然違う話ですけれども、これは市場課の課長代理の時だったと思うけれども、高松で塩害問題が起きた。これもまた大騒ぎしたんですね。それで、現地が大分エキサイトしているから、本社から調査に行くと言うと寄ってたかって来るから、隠密で行けと言われました。現地に入って、「今どこどこの地域で人が居なくなったから行け」とか、そういう指示を受けながら、何か本当に戦争中の斥候を思い出すような感じで調査したことがありますね。(笑)

堺 塩害村策はどういうふうにやったんですか?

有賀 塩害は、枝条架の高さの10倍のところまでというのが普通なんです。だけど、あそこらにはミカン畑があるものだから、ミカンの業者が騒いだ。園芸試験場に行って話を聞いたら、柑橘類などは海水が飛んで、その影響で結構味が良くなったということもあるんだって言う。たまたま冬場でしょう、雨が降らないから塩が付くと目立つ。冬には強風も吹きますしね。そういう時だったと思います。

坂出に行ってミカンを見ると、いつもそれを思い出すんです。

司会 送電線にはあまり影響はなかったんですか。

有賀 それはあまり聞かなかったですね。冬場に海風が吹くと、後ろがミカン畑でしょう。製塩業者も気をつけて運転してはいたんだけれども、また近い所にあるんですよね。(笑)そこに枝条架を建てちゃったから、もうどうにもならない。それで風が何メートル以上吹いたら運転しない。そういう取り引きをしたわけです。

司会 塩害も大変だったと思いますが、枝条架の頃は台風の災害があって、これの災害補償の話では……。

有賀 台風でまず思い出すのは錦海塩田。干拓したばかりで流下式塩田はとてもできないから、水を溜める平面式でまずスタートした。枝条架が効率良いので建てたら、台風で80%倒れてしまった。地盤がゆるゆるですからね。

それから昭和25年に、三田尻がやられたことがありました。あの時に、入り川の向こう側の塩田に見舞いに行かされました。四面が堤防で、私たちが行く途中の道も高潮で潮が乗っていた。橋を渡って向こう側へ行ったら、堤防が切れていて、先方に行ってしゃべっている間に水位がどんどん上がってくる。これはどうやって帰ろうかと思った。(笑)入り川の橋を、這いつくばってこっち側へ戻ってきたけれども、怖い話っていえば、そんなことでしょうか。

堺 台風で思い出すのは、いわゆる災害復旧ってやつですね。災害復旧というのは、復旧だから入浜塩田として作ったものを、入浜塩田にするのが本来の姿ですよね。それを、復旧と称して流下式を作る。そうすると補助金が出るものだから、どう言いくるめたのか、流下式を作った。だから、みんな台風よ来い、堤防よ切れろなんです。(笑)それまでは切れたら困った、大変だったけれども。(笑)

有賀 台風ではなくて、変えていいというのは改良事業ですね。改良事業というのもあったんですよ。入り川がいっぱいあったでしょう。台風で塩田の堤防がやられるものだから、塩田面積に対して堤防が長過ぎるということから、入り川を断ち切れということをだいぶあの頃は指導した。海の荒れが直接影響しないように……。

堺 しかし、製塩業者は堤防よ、切れてくれだからね。(笑)

司会 堤防が切れたほうがいい。有無を言わさず、自分のペースでそれをきっかけにして転換できるからということですね。改良だったら、それなりに審査とか何とか、いろいろうるさいことも言われて、書類も出さされて……。

有賀 私は、塩田屋ですから、塩田の堤防の高さと潮位の関係を調べるとか、そういうことは得意だったけれども、イオン交換までいったら全然。(笑)そうでなくても、堺さんに蒸発の式を与えられて往生したんですよ。試験場にいた時にテストされて。(笑)

あの頃、たしか杉さんと福島(正男)さんが、さかんに議論していた。福島さんは天日塩田でしょう。それで流動蒸発とか何か言っていた。動かしたほうが蒸発がいいんだとか……。また砂面蒸発と水面蒸発など大分議論をしたことがありますね。

堺 それよりも、各塩田の比較試験をやったじやないですか。三田尻(防府)では100トンいかない、80トンぐらい。ところが、鳴門だと150~60トンぐらいいく。どうして違うのかと。気象条件から見てもそう差はないというわけで、鳴門と4カ所ぐらい調べた。

有賀 私がやったんですよ。塩田の中を掘って……。

堺 結果はうまく出なかったんだよね。

有賀 その前に、どうしてそれをやったかというと、三田尻は粘土質で海水がうまく上がって来ない。それで、地盤を掘って炭殻を入れて水の通りをよくして塩付きがどうなるかというテストをしたことがあるんです。それは却って逆に湿ってしまって、水位を下げないとちっとも濃いかん水が採れない。乾かないというので、あまり成績は良くならなかった。

堺 入浜というのも、結構難しいんだね。

有賀 そんなわけで、表層の撒砂を変える試験はいろいろやったけれども、地盤そのものを変えるのは難しくてあまりうまくいかなかった。粒径分析ぐらいはやりましたが……。

司会 堺さんは防府試験場には2回勤められたんですね。その頃の苦労話などは。

堺 今だから言えるのだけれども、私が技術担当調査役であった38年夏に日化塩の中村社長が悲痛な顔してやってきました。膜が4カ月位で駄目になり経費がかさむので、旭硝子はイオン交換膜の試験を打ち切りたい。しかし、止められたら3万トンが2万トン以下になり会社はやってゆけない、どうしたらよいのかとの相談でした。そこで1億円近くかかるが使用海水を水道水なみに濾過してやるしかないな。貴方が決心するなら旭硝子に交換膜装置を一新させるが、と言ったら中村社長は即座にやりますとのことで、旭硝子も了承して実施した。その結果、順調に運転ができたので胸をなで下ろしたよ。これが駄目だったら旭硝子のイオン交換膜もなかったかもしれないし、私も責任を追うことになったでしょう。

司会 そんな危機があったのですか。楽しい思い出などはございませんか。

有賀 あの頃はまあ、和気あいあいとしていたですね。まだ整備のような話はないですからね。

司会 2回目の時は、場長で来られて、私はハイドレート法の試験などをしていて……。

有賀 あの頃は職員も多かったしね。

堺 そうだね。採かんなんていうのはずいぶんいたね。あの人間をどう使うかは大変だったね。

有賀 私が行った頃は、入浜は勤務時間が拘束されないから、昼間に帰っていいわけですよ。それで4時頃、浜の鹸砂(かんしゃ)を集めに来る。昼間は1人ぐらい残って、爬砂だけやればいい。それで、防府競輪に行く。みんな浜小屋でどうのこうのと予想をやっているわけです。私も、競輪は分からなかったけれども、みんなの逆でいいから1枚買ってくれって、100円だけ渡した。それが夕方になったら、大変なことになったと電話がかかってきた。100円が2,400いくらになった……。(笑)

堺 あの頃の2,400円なんて、値打ちがあった。

有賀 ありますよ。月給が4,000円ぐらいだったですからね。それから、浜小屋へ来いというわけで、菓子と酒か何か持って行ったりしてね。

その次に、今度は誕生日に縁起をかついで行ったら、残りの金を全部すっちゃった。(笑)入浜塩田の頃は、そういう調子のことができたんですよ。

司会 話は尽きませんが、新しい技術のイオン交換膜製塩法という画期的な技術を実用化させる試験が始まったあたりで、本日の座談会を終わりたいと思います。苦労話、おもしろい話、初めて聞く話などを、いろいろたくさんしていただきまして、有り難うございました。

|