たばこ塩産業 塩事業版 2008.7.25

塩・話・解・題 40

東海大学海洋学部非常勤講師

橋本壽夫

ドラム乾燥による海水蒸発製塩法

「宗谷の塩」を訪ねて

海水をドラム乾燥器により蒸発させ、海水中の成分を全て含む「宗谷の塩」を製造する工程を見学する機会に恵まれた。原理的には簡単であるが、生産性、熱経済性を考えるといろいろと問題がある。しかし、生産される製品は成分的、物性的に非常に特徴があり、その特徴を最大限に生かした使い方が模索されている。前に本紙で紹介した能登の揚浜式製塩が古来の伝統的な製塩法とすれば、考え方をまったく変えた新しい製塩法である。この製塩法と塩の品質について紹介する。

製塩法における発想の転換

海水からの製塩法の歴史は、出来るだけ不純物を除いた純度の高い塩を製造する技術を開発することであった。塩専売法が廃止されて、海水から自由に製塩できるようになると、健康志向の時代背景を考慮して塩からいろいろなミネラルを摂取しようとする製品が開発されてきた。その究極が海水を瞬間蒸発させて海水中の全ての成分を含んだ塩だ。通常の方法で海水を蒸発させると、塩類の溶解度の違いによって分別晶析してくる。しかし、その時間を与えないで一気に蒸発させると、あらゆる物がごちゃ混ぜになった固形になる。通常、その中の塩の成分は約78%であり、後は塩以外のミネラルとなる。ここに紹介するドラム乾燥やスプレードライ(噴霧乾燥)によって製造された製品がそれだ。このような考え方で製造されている製品は日本にしかない。

ドラムにかん水を滴下して

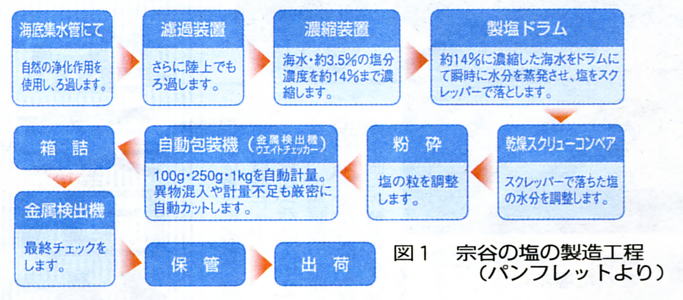

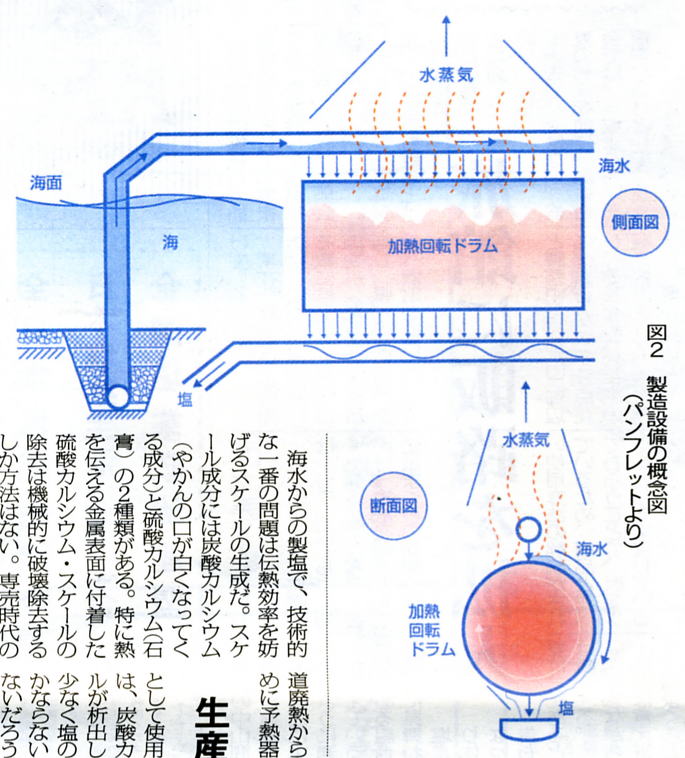

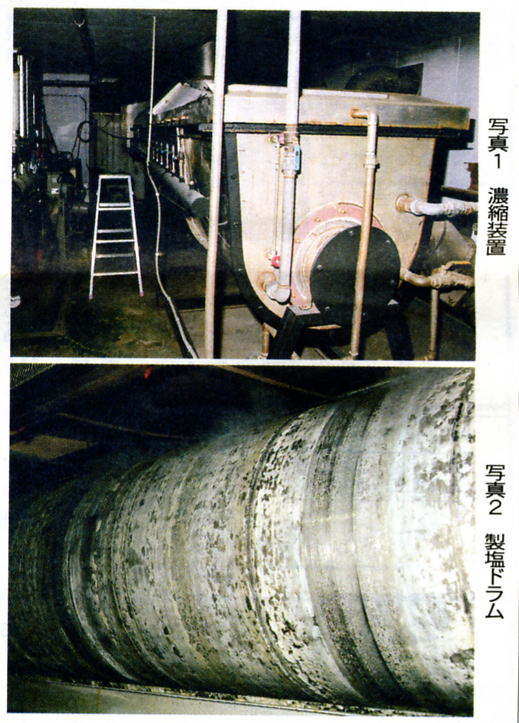

見学したドラム乾燥製塩法の製造工程を図1に示す。海水取水は図2に示すように、水深1m程度の砂浜海底を掘削して海底の砂層を濾過層としている。この方式は福岡市の海水淡水化装置の取水と同じ考え方だ。取水された海水は陸上でさらに砂濾過槽を通して清澄にされる。約3.5%の海水を約14%まで濃縮する2.5m3入りの予備濃縮装置(写真1)がある。熱源には、蒸発蒸気量1.5トン/時の貫流ボイラー3台(寿司でんぶや魚骨カルシウムの製造にも使用)の煙突排気とドラム乾燥器の凝縮水を利用している。

図2に示すように濃縮かん水を製塩ドラム(直径1m、長さ4m)の上から滴下させ、回転するドラム上で乾燥しながらドラムに固着した固形物は下部に取り付けられたスクレーパー(剥離機)で掻き落される(写真2)。落ちた固形物は乾燥スクリューコンベアーで運ばれながら乾燥され、水分が調整される。乾燥された固形物は粉砕機で粉砕され、80メッシュの篩目を通過した物が製品とされる。したがって、製品の粒度は0.18 mm以下となる。後は自動包装されて出荷を待つばかりとなる。

乾燥ドラムの材質はSUS316Lで通常、製塩に使われている物である。ドラムに供給する蒸気圧力は0.8 kg/cm2で93℃程度である。

塩の専売制度が廃止された平成9年から製造を開始しており、製法特許を持っており、フランス、イギリスを始め5ヶ国で国際特許を取っている。数年前には「おもいッきりテレビ」で放映された。現在では業務用にも使われ始め、生産が追いつかず嬉しい悲鳴をあげているとのこと。

生産性向上をいかに図るか

海水からの製塩で、技術的な一番の問題は伝熱効率を妨げるスケールの生成だ。スケール成分には炭酸カルシウム(やかんの口が白くなってくる成分)と硫酸カルシウム(石膏)の2種類がある。特に熱を伝える金属表面に付着した硫酸カルシウム・スケールの除去は機械的に破壊除去するしか方法はない。専売時代の製塩技術開発ではスケール防止が一つの柱であった。 ドラム乾燥製塩法の特徴は海水の溶存成分を全て含んだ塩を作れることである。しかし、煙道廃熱からの熱回収を図るために予熱器を設置し濃縮装置として使用しているところでは、炭酸カルシウムのスケールが析出してくる。その量は少なく塩の0.4%程度にしかならないので問題にはならないだろう。濃縮度を上げて15%以上にもすると硫酸カルシウムのスケールが出てくるので14%に抑えているのは正解である。

このかん水を製塩ドラムにかけて水分を蒸発させると、塩、石膏、硫酸マグネシウム、塩化マグネシウム、塩化カリウムなどが一気にごちゃ混ぜになって析出する。それらはスクレーパーで掻き取られる。したがって、通常ドラム表面に固く付着する石膏の結晶があまりないのが大きな特徴だ。つまりスケール付着防止が図られていることになる。

しかし、全ての水分を蒸発させなければならないので、燃料費がかさむのが難点だ。最近の原油高騰には頭が痛い。代替燃料を模索しなければならない時期である。生産性の向上を図ることが難しいことも、いま一つの難点だ。新設しない限り蒸発面積を増やせない。予備濃縮でも濃度を上げられない。ドラムの耐圧性から温度差をつけるために蒸気圧力を上げることもできない。需要に対応しやすいシステムを考えなければならないだろう。

ドラム表面の塩をスクレーパーで掻き取るので粒々に固まっている物もある。粉砕して篩目を通し均一な粒度の製品にしなければならないことも付加的な工程となる。

粒子は細かく複雑な味が

他では代替できない用途も?

「宗谷の塩」の特徴は表1に示すようにその成分組成にある。海水中の成分と比較するとその様子がよく分かる。数値は異なっているが、これは宗谷の塩に水分があるためで、それを補正すると海水とほぼ同様の組成となる。このような塩の味は通常の塩の味とはかなり異なった複雑な塩味を示す。それが良いか悪いかは消費者の好みによろうし、使用する食材の性質によっても影響を受ける。

| 表1 宗谷の塩と類似塩および海水の成分 ( g/100g ) | |||||||||||||

| 塩類 | イオン | 水分 | 備考 | ||||||||||

| NaCl | MgCl2 | CaSO4 | MgSO4 | KCl | Na+ | Mg2+ | Ca2+ | K+ | Cl- | SO42- | |||

| 宗谷の塩 | 71.94 | 7.93 | 1.90 | 5.75 | 1.90 | 28.30 | 3.19 | 0.56 | 1.00 | 50.45 | 5.93 | 9.61 | ドラム乾燥 |

| 80.45 | 8.87 | 2.12 | 6.43 | 2.12 | 31.65 | 3.57 | 0.63 | 1.12 | 56.42 | 6.63 | 0 | ||

| 雪塩 | 73.72 | 8.64 | 1.38 | 4.76 | 1.90 | 29.00 | 3.16 | 0.41 | 1.00 | 52.04 | 4.77 | 8.07 | 鉄板乾燥 |

| 81.55 | 9.56 | 1.53 | 5.27 | 2.10 | 32.08 | 3.50 | 0.45 | 1.11 | 57.57 | 5.28 | 0 | ||

| ぬちマース | 72.44 | 8.59 | 1.79 | 7.10 | 2.41 | 28.50 | 3.63 | 0.53 | 1.27 | 51.49 | 6.93 | 5.84 | 噴霧乾燥 |

| 78.46 | 9.30 | 1.94 | 7.69 | 2.61 | 30.87 | 3.93 | 0.57 | 1.38 | 55.77 | 7.51 | 0 | ||

| 能登のはま塩 | 90.05 | 0.73 | 0.99 | 0.52 | 0.16 | 35.43 | 0.29 | 0.29 | 0.08 | 55.24 | 1.11 | 7.56 | 揚浜式製塩 |

| 97.40 | 0.79 | 1.07 | 0.56 | 0.17 | 38.32 | 0.31 | 0.31 | 0.09 | 59.75 | 1.20 | 0 | ||

| 精製塩 1kg | 99.70 | - | 0.003 | 0.0001 | 0.004 | 39.2 | 0.080 | 0.001 | 0.002 | 60.4 | 0.005 | - | 天日塩再製 |

| 海水 | 77.45 | 9.74 | 4.10 | 6.06 | 2.02 | 30.47 | 3.74 | 1.19 | 1.06 | 55.31 | 7.73 | 0 | 三宅泰雄(1939) |

| 注:塩のデータは(財)塩事業センター発行の市販食用塩データブック(2004.3)による。太字は乾燥品とした場合の換算値。 | |||||||||||||

比較した能登のはま塩は昔からの製塩法である揚浜式塩田製塩法によって製造された塩で、海水から製塩した場合の代表的な組成だ。食塩はイオン交換膜製塩法による塩で、純度も高くなっているが、組成も変わっていることが分かる。

精製塩1kgは天日塩田で製造された輸入塩を水に溶かし、カルシウムやマグネシウム等を除くかん水精製を行い煮詰めた塩だ。一番純度が高く、精製工程に基づいて一部組成も変わっている。

物性値である平均粒径を見ると、宗谷の塩の粒子は非常に細かく、そのために溶解しやすくなる。粒子が細かいことはまた、他の物に付着しやすいことと、他の物と混ぜやすいことを表している。

◇ ◇ ◇

以上のことから宗谷の塩が非常に特徴のある塩で、使い方によっては他の塩では置き換えられない用途があると考えられる。現に業務用にも使われ始めたようで、適した用途開発に成功したのであろう。

塩専売制廃止後、さまざまな塩が販売されるようになった。消費者の選択幅は広がった。美味しく調理でき、美味しい加工食品が開発され、塩一つで食生活が一層豊かになってきた。