戻る

たばこ塩産業 塩事業版 2015.5.26

塩・話・解・題 122

東海大学海洋学部 元非常勤講師

橋本壽夫

製塩装置の発達史 欧米編

せんごう工程進歩の歴史を辿る

海水や薄い地下かん水(塩水)を原料にして製塩する場合には、塩の飽和濃度近くまで濃縮する工程と濃縮かん水を煮詰めて塩を取り出すせんごう工程を必要とする。塩を取り出す工程の装置が、容器を壊してわずかな量の塩しか採取できない土器製塩から年間20万トンもの塩を生産する蒸発缶まで進歩してきた、せんごう工程の歴史を振り返ってみる。

古代 土器を壊して塩を採取

動物にとって塩は生命維持に不可欠な物質であるので、動物は塩を求めてさ迷い歩き、塩を含んだ土や泉を発見し、そこにたどりつく獣道ができ、それが道路形成につながったという話がある。

人類は海水や塩泉からの薄い塩水からの塩作りを始め、その方法は歴史の古い中国、ヨーロッパ、日本でも同じで、製塩土器による方法であった。ヨーロッパでは製塩土器をブリクタージと言い、容器内に固まって残った塩は容器を壊して取り出された。多くの製塩所の遺跡から壊された製塩土器の破片が出てくる。考古学的な証拠は青銅器時代まで遡ると言う。鉄器時代のブリクタージがイギリスのエセックス海岸沿いで多数発見された。

ローマ時代 鉛製平釜でせんごう

ローマ軍はイギリスに侵攻し、北へ進軍し西暦60頃には塩の産地チェシャーに到達し、チェスターとミドルウィッチに軍事基地を建設した。ミドルウィッチの近くには製塩所も建設した。ローマの兵士には給与の一部として塩が支払われた。兵士:soldierは塩を与えることを意味するsal

dareに由来すると言われ、給与:salaryもsalariumに由来する。給与の代わりに支払われる塩はローマ軍にとって重要な品物であったため、軍は製塩所を建設することにより塩の需要を満たした。そのための製塩法は土器製塩では間に合わず、製塩に時間や燃料をあまり必要としないほぼ飽和かん水に近い濃度の天然かん水を鉛製の平釜で煮詰める方法であった。濃いかん水が利用できる内陸のミドルウィッチやナントウィッチでは製塩用の居住地が広範囲に発掘された。

鉛製平釜は加工が容易で、かん水による腐食も塩に色が着くこともなく、釜が破損しても素材を再利用して容易に再製できたので17世紀まで使われた。しかし、塩製品の粒径は細かく、漁業用には適していなかった。写真1はドイツの塩の町リューネブルグにあるドイツ塩博物館に展示されていた鉛製平釜である。中央の図は平釜製塩の作業を表わしている。初めてこの平釜を見た時、大きさの小さいことと鉛を使っていることに驚いた。

写真1 鉛製平釜の展示 於ドイツ塩博物館

鉛製平釜から鉄製平釜へ

燃料費の高騰背景に

産業革命までの製塩の主要な理由は塩蔵による冬期間の食品保存であった。1066年から14世紀半ばまでにイギリスの人口はおよそ2倍になり、それにともなって塩の需要も2倍になった。塩の産地チェシャーでは人口増加で多くの農地が必要となり、製鉄産業の導入で必要となってきた木炭製造用の木材需要と競合して製塩用燃料の木材が次第になくなり木材価格が高騰してきた。

1620年代になると木材費を支払えなくなり、製塩者は安い石炭に変えなければならなかった。しかし、鉛製平釜の製塩で石炭を使うと、強い火力でしばしば鉛が熔けてしまった。このため鉛製平釜から鉄製平釜に次第に変わっていった。

鉄製平釜は鉄板をリベットで止めるため高価で、かん水により腐食されて鉄さびの色が塩に着いた。破損した鉄製平釜は鉛製平釜のように素材である鉄板を再利用することはできなかった。

ローマ時代より鉛製平釜の大きさは変わらなかったが、リベット止めで製作できる鉄製平釜は大きくすることができた。写真2は1586年から1986年まで400年間操業後に閉鎖されたオーストリアの鉄製平釜である。写真3はその火炉の部分で、ロストル(火格子)はなく、まるで家の床下のような感じであった。燃料供給と灰の掻き出し作業、燃焼具合の詳細は分からないが、規模の大きさに驚いた。

写真2 鉄製平釜 於オーストリアのバッドイシュル。右上は稼働期間を示したエンブレム

写真3 鉄製平釜の火炉部分

平釜からの採塩はにがりを排出した後に左側から右側へ人力で塩を掻き寄せ、傾斜面を利用して掻き揚げ、にがりを切る。前記したドイツの博物館ではこの作業を機械化し、モーター駆動によるレーキで塩を掻き寄せ斜面を引き揚げる装置が展示されていた。

火力で直接加熱されていた平釜は1860年代にはかん水内に設置された管内に蒸気を流して加熱されるようになった。ロンドンから東北東に50

kmほど離れた海辺に近い町マルドンでは現在でも平釜でフレーク塩を製造している。

アメリカのセントクレアでも表面蒸発によってトレミー塩を製造している。この製造法はアルバーガー法といわれ、円形の平釜で底に沈んだ塩を回転レーキにより集塩ホッパーに集めて連続的に採塩している。粒径別に細かく篩い分けてかさ密度の異なる製品とし、食品加工で様々な用途に適応できるようにしている。

20世紀初頭から蒸発缶が普及

年20万t生産可能に

熱効率の良い真空蒸発缶は1880年代末期にアメリカで製塩に導入され始めた。これは製糖産業で50年も前から使われていた。20世紀になるとイギリスでも導入された。しかし、真空蒸発缶による細かくて均一な塩結晶は塩塊(持運びに便利なように塊として加工された塩)や漁業用には不向きであったので完全には置き換わらなかった。冷凍技術が発達して塩蔵の必要性がなくなった。

またアフリカでは塩を嵩で取引するので、輸出用には平釜塩が有利であったが、ごく微量のフェロシアン化物を添加することにより真空蒸発缶で嵩張る樹枝状塩を製造できるようになると、平釜から真空蒸発缶への転換が進んだ。樹枝状塩は固まらないことが発見され、固結防止剤としてフェロシアン化物が使われるようになった。

平釜製塩の熱効率は悪かったけれども、幅広い大きさの塩が生産され、建設費が非常に安く、市場には平釜塩の特別な需要があるので、前述したように現在でも平釜で塩が生産されている。

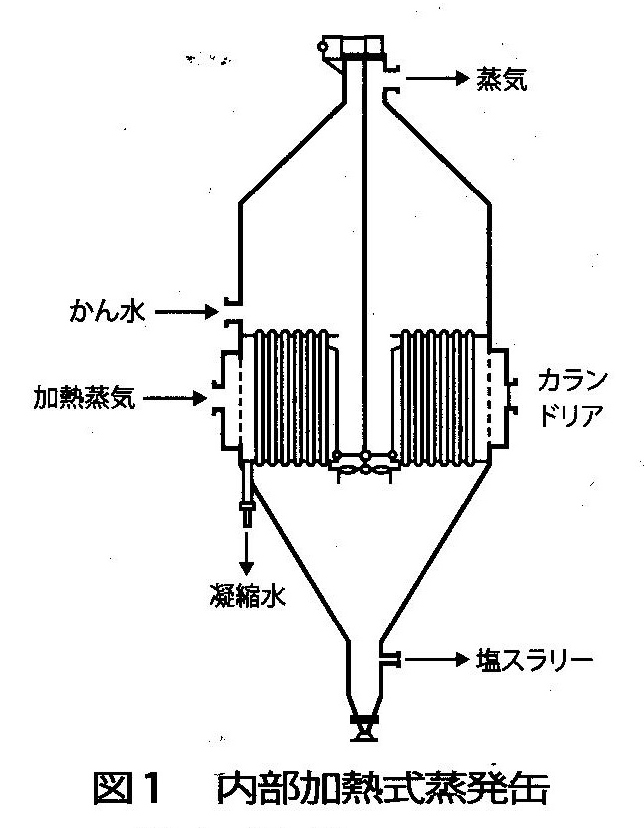

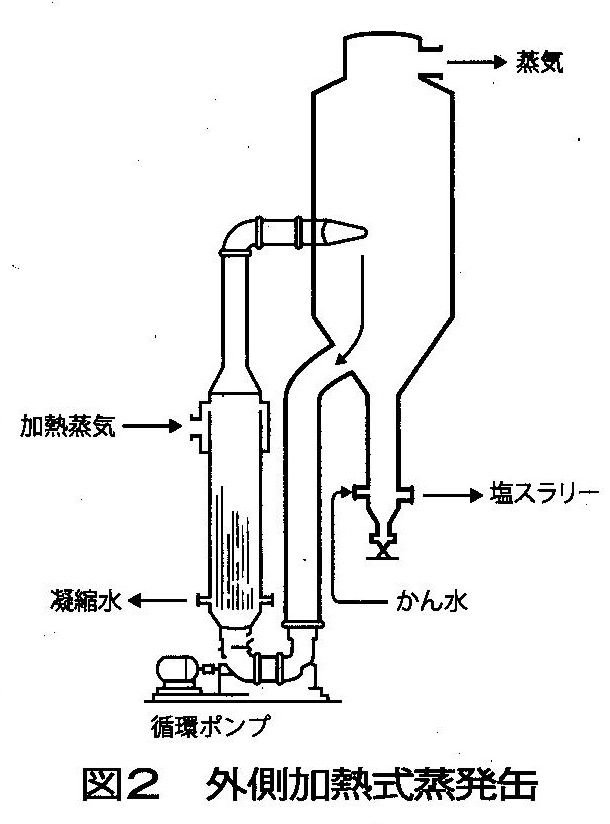

真空式蒸発缶の形は真空に強い球形から始まったようだ。上下の半球は鏡版や円錐形となりその間に缶胴が付き、図1に示す缶胴にはカランドリア型の熱交換器が組み込まれるようになった。カランドリア型熱交換器では加熱管内を流れるかん水やスラリー(かん水と塩結晶の混合物)の流速は遅い。流速を速くして熱交換の効率を上げるために熱交換器を缶胴から外して外側に設け、ポンプで缶内の液を熱交換器に循環させる図2に示す外側加熱型蒸発缶となった。この熱交換器ではメンテナンスが容易となるメリットも得られた。

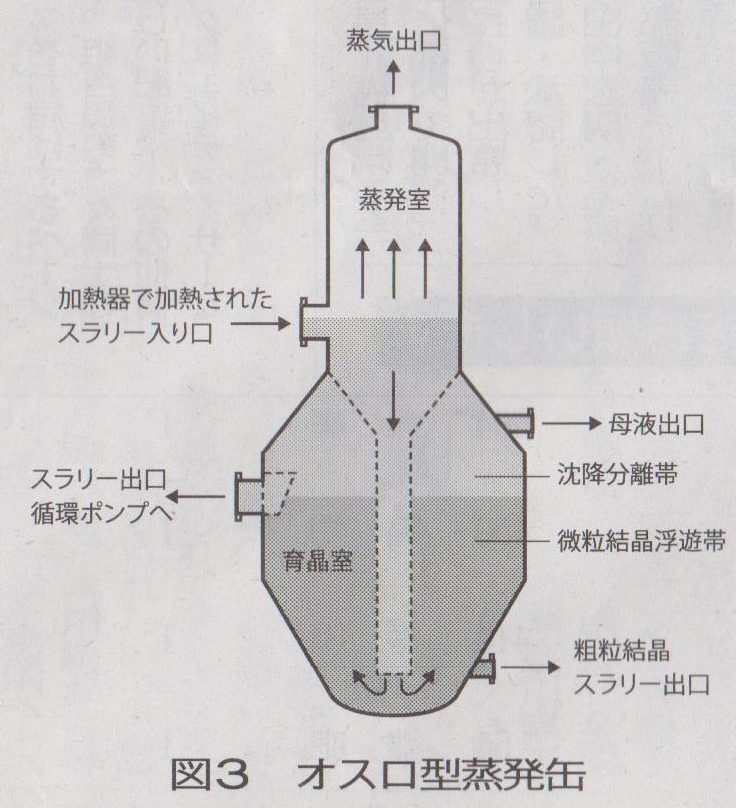

1922年にはオスロ型の蒸発缶が開発された。図3に示す2室を組合せた特殊な蒸発缶で、上部の蒸発室で濃くなったかん水が下部の育晶室に送られ、そこで形成された上昇流の中で塩結晶は球状となって大きく育ち底に沈み、上澄みのスラリーが循環ポンプで加熱器を通り上部の蒸発室に送られる。

電力の安い欧米では加圧式蒸発缶が開発された。沸騰するまではボイラー蒸気で加熱する。その後では、蒸発した蒸気を電動モーター駆動の蒸気圧縮機で圧縮して温度を上昇させ、同じ蒸発缶の加熱器の加熱源として供給する方式である。

蒸発缶の材質は鋳鉄鋳物から鋼板、ステンレスクラッド鋼(鋼板にステンレスを貼り付けた材質)、チタンクラッド鋼、モネルクラッド鋼と過酷な使用条件(塩結晶のある高温腐食性飽和塩水)でも耐腐食性、耐摩耗性の強い素材を使用するように進化してきた。

溶解採鉱により塩の飽和濃度に近いかん水を煮詰めるので、現在では一基の蒸発缶で年間20万トンの塩が生産でき (イオン膜製塩1工場分に相当) 、1工場で200万トンの生産規模にまで拡大してきた。